Kenmerken van het vervaardigen van een kas uit een profielpijp

Er zijn veel soorten kassen. Sommige zijn gemaakt van hout, andere zijn gemaakt van polycarbonaat, enzovoort. Constructies gemaakt van metalen profielen (buizen) verdienen speciale aandacht. Het is dit materiaal dat lang kan dienen, bestand tegen sterke destructieve effecten.

Functies en typen

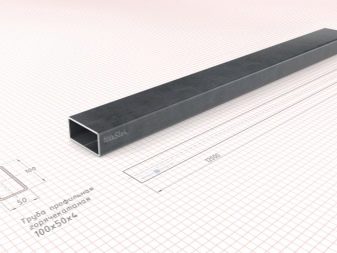

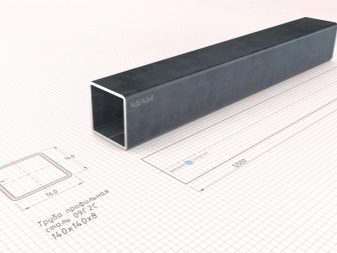

De meeste aanbevelingen die op internet te vinden zijn, zijn gebaseerd op standaard buisvormige ontwerpen. De profielbuis kan rechthoekig of vierkant zijn.

Zelfgemaakte kassen worden meestal uitgevoerd in een van de drie opties:

- bevestigd aan huizen (het dak kan hellend of ovaal zijn, zonder uitgesproken symmetrie);

- vrijstaande gewelfde gebouwen;

- kassen "huis" uitgerust met een zadeldak.

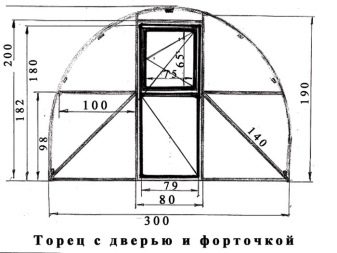

De typische grootte van de componenten bepaalt de meest voorkomende afmetingen van gebouwen: 3, 4, 6 of 12 m lang, van 2 tot 6 m breed. De handigste afmetingen voor een paar parallelle bedden zijn 3x6 m, voor drie bedden - 3-12x4-6 m.

Voor-en nadelen

Een kas gemaakt van een professionele buis heeft vijf sterke punten:

- het ontwerp gaat lang mee;

- blokken zijn vrij eenvoudig gefixeerd;

- montage is eenvoudig en handig;

- constructie kan in elke gewenste configuratie worden gedaan;

- de aangebrachte coatings zijn zeer divers.

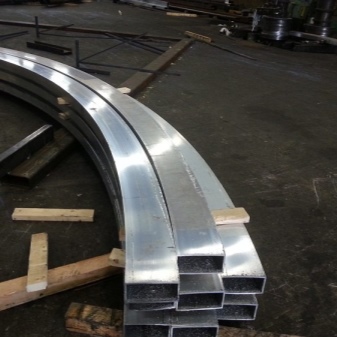

Wat betreft de nadelen, het is vrij moeilijk om het profiel te buigen. De oplossing voor het probleem is als volgt: buig een van de pijpen gevuld met zand, probeer het de meest nauwkeurige vorm te geven en gebruik het als een sjabloon.

De keuze van het profiel en de vorm van de constructie

Bij de vervaardiging van een vierkante of rechthoekige buis kan het volgende worden gebruikt:

- hete vervorming;

- koude vervorming;

- elektrisch lassen;

- elektrisch lassen gecombineerd met koude vervorming.

Om bogen te maken, heb je een 20x40 profielpijp nodig (elk 10 stuks), met een lengte van ongeveer 580 cm. Er zijn twee opties: ofwel vraag je onmiddellijk om op de gewenste maat te zagen, of koop conventionele modellen met een maat van 6 m.Voor gebogen structuren, moet u materiaal nemen met een 4x2-sectie. De lateien zijn gemaakt van 2x2 metaal (67 cm lang).

De officiële vereisten voor een gevormde buis zijn vastgesteld door GOST 8639-82 en 8645-68. Er zijn opties op basis van verschillende metalen, meestal geven bouwers de voorkeur aan staal met een externe anticorrosielaag. Optimale versteviging wordt bereikt met vier verstijvers die de maximale belasting opnemen.

Verzinkte profielbuis moet zowel binnen als buiten een speciale laag hebben. Het is niet moeilijk om hoogwaardig materiaal te onderscheiden - het moet vrij licht zijn. Het frame dat ervan is gemaakt, is niet moeilijk om naar een andere plaats te verplaatsen of met de auto te vervoeren. Dankzij de stevige beschermende coating wordt het risico op corrosie geminimaliseerd.

Als u een garantie voor verhoogde mechanische stabiliteit van de constructie nodig heeft, neem dan een gegalvaniseerde profielbuis met extra versterking. Dergelijk materiaal draagt gemakkelijk druk over tot 90 kg per vierkante meter. m. Volgens de bepalingen van GOST kunnen dergelijke structuren tot 20 of zelfs tot 30 jaar dienen. Zelfs als de verzinkte laag is gebogen, zullen er deuken en andere defecten op verschijnen, maar de coating zal vrijwel zeker lang intact blijven.

Lassen wordt gebruikt om een frame te maken van een onbeschermde buis. Verzinkte elementen worden verbonden met bouten, speciale verbindingsstukken of hoeken.Het is niet erg praktisch om metalen elementen met een grote diameter te gebruiken omdat ze te zwaar en oncomfortabel zijn.

Project en voorbereiding

Tekeningen zijn in de meeste gevallen opgesteld volgens standaardformaten - van 300 tot 1200 cm Het wordt aanbevolen om deze indicator bij fabrikanten of verkopers te achterhalen om niet te veel te betalen voor overtollig materiaal en geen restjes achter te laten.

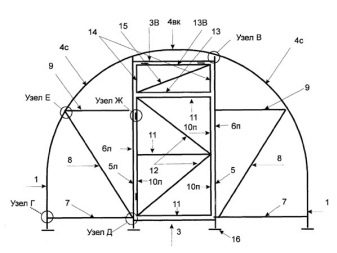

De plannen moeten duidelijk weergeven:

- baseren;

- verticaal gerichte rekken;

- dak;

- bovenste harnas;

- een deur;

- ramen en ventilatieopeningen;

- afstandhouders.

Let bij het opstellen van een project op het verlichtingsniveau. Elke kas moet strikt naar het zuiden gericht zijn. Het toelaatbare oppervlakteverschil is maximaal 100 mm. In overeenstemming met het schema wordt de markering van het gebouw dat wordt gemaakt, uitgevoerd. Hiervoor worden stokken en touw gebruikt. Als je de gemarkeerde lijnen diagonaal controleert, kun je alles vrij soepel doen.

Het is helemaal niet nodig om alle profielen met een doorsnede van 40 bij 20, 20x20 of 40x40 mm te gebruiken. Door het relatief dikke lichaam (vanaf 0,2 cm) zijn dergelijke elementen behoorlijk sterk. Horizontale dekvloeren kunnen worden gemaakt van een profiel met een doorsnede van 1 tot 1,5 mm, omdat uitzonderlijke prestaties niet vereist zijn.

Bij het berekenen van de hoogte van het gebouw laten ze zich voornamelijk leiden door de groei van de eigenaar van een zomerhuis of een landhuis. Meestal wordt aangenomen dat het plafond 0,3 - 0,4 m hoger moet worden gemaakt dan die van de kas, omdat de waarden kunnen variëren van 190 tot 250 cm.

Maatvoering heeft nog een subtiliteit - aanpassing aan het afwerkingsmateriaal. Wanneer het frame is bedekt met een film, maakt het niet echt uit, maar bij gebruik van polycarbonaat is het belangrijk om ervoor te zorgen dat de afmeting van het materiaal voldoende is om de volledige hoogte te bedekken zonder te snijden of toe te voegen. Een typische plaat van cellulair polycarbonaat is 6 m. In het geval van een gewelfde kas moet u de formule toepassen om de omtrek te berekenen. Houd er rekening mee dat een hoogte van 2 m meestal overdreven is, maar 190 cm is bijna ideaal.

Bij de voorbereiding van de bouw van een geprefabriceerde kas met gevel, wordt aanbevolen rekening te houden met de eigenschappen van de grond. De beste resultaten worden verkregen bij installatie in droge gebieden, omdat het met alle bescherming van de ondersteunende structuren beter is om ze niet aan zware tests te onderwerpen. Zandgrond is superieur aan kleigrond, omdat het niet zo moerassig wordt.

Ze proberen de langste zijde van de constructie naar het zuiden te richten, zodat er maximaal zonlicht naar binnen kan. Plaatsing van de deur aan het einde helpt om warm te blijven in de kas en om beweging eromheen te vergemakkelijken.

Zoals de praktijk van duizenden tuiniers laat zien, moet de deur minimaal 0,7 - 0,8 m breed zijn.Wat de hoogte betreft, deze wordt bepaald door de totale afmetingen van de constructie. Als het de bedoeling is om een kapitaalkas te bouwen, is een soort vestibule of gang om twee redenen gunstig: het vormt een extra luchtlaag (thermische barrière) en kan worden gebruikt als een plaats voor het opslaan van inventaris. Wanneer de deuren worden geopend, zal deze luchtsluis het warmteverlies verminderen.

funderingsconstructie

Kassen gemaakt van gevormde buizen zijn licht van gewicht, maar dit voordeel wordt vaak een serieus probleem, omdat het voor indringers of windstoten niet moeilijk is om zo'n constructie te doorbreken. De oplossing is om een fundering van het type strook of pilaar te vervaardigen (de keuze wordt bepaald door de structuur van de grond). In ieder geval wordt vóór de start van de bouw het terrein grondig ontdaan van verontreinigingen, de bovenste lagen van de aarde verwijderd. Vervolgens worden markeringen gemaakt door houten palen rond de omtrek van de constructie die wordt gemaakt, te vullen, die dienen om het touw vast te houden.

Dan kun je de fundering zelf bouwen. Als bijzondere vandalisme-eigenschappen niet belangrijk zijn en er ook geen dreiging van harde wind is, kunt u zich beperken tot een zuilvormige constructie op basis van asbestcementbuizen.

Het werkproces omvat verschillende fasen.

- De grond wordt geboord met een strikt gedefinieerde spoed.De diameter van elk gat moet ervoor zorgen dat de buis vrij naar binnen kan gaan zonder te passen.

- Nadat de steunen in de gaten zijn geplaatst, worden de buitenste gaten gevuld met geschikte grond die moet worden verdicht.

- Het binnenste deel van de buis is gevuld met cement, zodat er geen holtes ontstaan.

- Een plaat van metaal of een eerder gesneden stuk wapening wordt van bovenaf ingebracht (dit wordt de koppeling van de fundering en het frame van een zelfgemaakte kas).

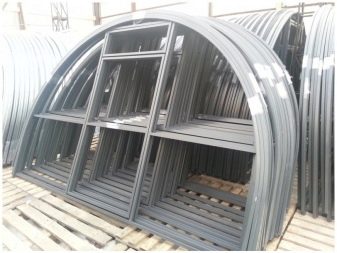

Framemontage en ommanteling

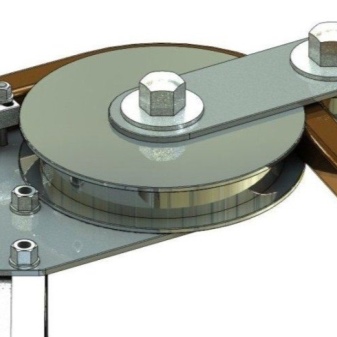

De boog kan het beste worden gemaakt door een pijpenbuiger. Handmatig werk is in dit geval niet alleen moeilijk, het maakt het ook niet mogelijk om de vereiste nauwkeurigheid te verkrijgen. De montage van de romp begint vanaf de uiteinden van de constructie. Buissecties worden meestal vastgebonden door te lassen met behulp van T-stukken en hoeken, als u de hoogste sterkte wilt bereiken. Maar wanneer het de taak is om met uw eigen handen een inklapbare kas te maken, moet u koppelingen gebruiken. De laatste fase is het afdekken van het kaslichaam met polycarbonaat.

Zelftappende schroeven met thermische ringen worden gebruikt om de platen te bevestigen.die de penetratie van water in de cellen van de stof belemmeren. De cellen zelf moeten schuin of verticaal worden geplaatst, omdat vocht in het horizontale vlak zal gaan stagneren en het materiaal zal bederven.

Een kas in de vorm van een "huis" met een zadeldak op ware grootte moet zijn uitgerust met zowel een toegangsdeur als ventilatieopeningen. Specialisten maken een miniatuurkas met een gebogen configuratie met slechts één deur, zonder ventilatiekanalen.

Het voordeel van de boogvorm is dat deze zeer stabiel en praktisch is. Door de aerodynamische kwaliteit van de structuur is het effectief bestand tegen krachtige windstoten en voorkomt het ophoping van sneeuw en ijs. Het probleem kan alleen zijn om de profielbuizen correct te buigen. Naast het gebruik van een pijpenbuiger en het inschakelen van professionals, kunt u ook eenvoudiger gereedschap gebruiken, waaronder een radiussjabloon.

Het is mogelijk om het profiel zonder verwarming te buigen met toevoeging van een vulmiddel, hoewel dit niet nodig is voor elementen dunner dan 1 cm. Als er toch relatief dikke componenten worden gebruikt, vergemakkelijkt de toevoeging van zand of hars het werk aanzienlijk, waardoor het gemakkelijker en sneller wordt om de dikke pijp zelf te buigen. Sommige thuisvakmensen gebruiken veren met een grote diameter die in de holte van de professionele pijp kunnen worden gestoken. De mechanische eigenschappen van een dergelijke "helper" zorgen voor buigen zonder de doorsnede van de profielen over de gehele lengte van de buis te veranderen.

Een andere manier om het werkstuk in de gewenste vorm te krijgen is met een buigplaat met gaten erin. De uitsparingen worden gebruikt om de staven te plaatsen, die als een stop zullen fungeren. Nadat de buis tussen een paar staven is geplaatst die op de vereiste afstand van elkaar in de plaat zijn ingebracht, begint het profiel te buigen, waardoor de kracht geleidelijk van het midden van het stuk metaal naar de omtrek wordt verplaatst. Het is heel goed mogelijk om het werk op deze manier te doen, maar het zal erg moeilijk zijn en het resultaat zal afhangen van de geleverde inspanningen.

Zeer dikke buizen moeten na het voorverwarmen correct worden gebogen. Het vullen van het profiel met zorgvuldig gezeefd zand zorgt voor een gelijkmatige vouw. Aangezien u met heet metaal gaat werken, moeten beschermende handschoenen worden gedragen. Het is ook belangrijk om te zorgen voor de veiligheid van de vuurbron.

De volgorde van acties is als volgt:

- maak piramidale houten pluggen (hun lengte is 10 keer de breedte van de zool, op het breedste punt moeten twee pijpen vrij binnenkomen);

- groeven zijn gemaakt in de pluggen die zijn ontworpen om hete gassen naar buiten te brengen;

- brand het gewenste gedeelte van het profiel;

- de vulstof is bevrijd van zeer grote deeltjes (ingedrukt op het oppervlak) en van zeer kleine (ze kunnen in het metaal smelten);

- zand wordt gecalcineerd bij een temperatuur van 150 graden;

- een afgedichte plug die geen uitsparingen heeft, wordt aan één kant van de buis geplaatst;

- vanuit de tegenovergestelde richting moet een trechter in de profielbuis worden ingebracht, met behulp waarvan het gecalcineerde zand in de spouw kan worden gedoseerd;

- de muren tikken (het geluid moet gedempt zijn);

- gebruik na het vullen van de buis met zand een tweede plug;

- het buigpunt is gemarkeerd met krijt, het segment wordt stevig vastgezet in een bankschroef nadat het op de sjabloon is aangebracht;

- de gelaste buis moet worden gebogen met de verbindingen aan de zijkant (niet buigen in de richting van de lasnaden);

- opwarmen langs de markeringslijn moet roodgloeiend zijn;

- het metaal zachtheid gevend, wordt het in één geverifieerde beweging gebogen.

Het gekoelde werkstuk wordt, voor het geval dat, gecontroleerd aan de hand van de sjabloon. Als het resultaat perfect is, worden de pluggen verwijderd en het zand eruit geschud. Als het nodig is om metalen elementen aan elkaar te koppelen, is het het beste om ze te lassen.

De opening tussen de staanders moet 1 m zijn. Als polyethyleenfolie als afdekmateriaal wordt gebruikt, is het raadzaam om de afstand te verkleinen tot 60 cm. Dergelijke indicatoren worden bepaald door het optimale niveau van belasting van de leidingen. Er zijn situaties waarin de afstand moet worden vergroot. Dan moet de structuur worden versterkt.

Vervolgens wordt een put van 0,8 m diep gegraven, die met cement op de longitudinale basis wordt gegoten (de hoogte is 0,15 m). Verder zijn de voetstukken over de dwarsdoorsnede aan de langselementen gelast. Metalen hoeken helpen de sterkte en betrouwbaarheid van de kas te vergroten. Een steen wordt onder de basis geplaatst, soms wordt een ondiepe groef gevormd.

De constructie van het frame wordt voorafgegaan door:

- afdekmateriaal leggen;

- bogen bovenop plaatsen;

- markeren met markeringen.

Bij het snijden van afdekmaterialen blijft er een reserve van ongeveer 20 mm over. Een frame is gemonteerd op een volledig bevroren oplossing, de eerste boog is aan alle longitudinale bases gelast. Bij het installeren, zoals bij het installeren van het laatste profiel, wordt een loodlijn gebruikt om fouten te minimaliseren. De volgende onderdelen zijn verbonden met jumpers (volgens professionals is het raadzaam om te beginnen met het lassen van de boog aan de hoogste jumper).

Nadat de laatste boog is geïnstalleerd, worden de jumpers aan het einde gemonteerd. Hun profiel heeft een doorsnede van 20x20 mm, omdat het laadniveau laag is. Nadat het afdekmateriaal is bevestigd, worden er gaten voor ramen en deuren in uitgesneden. Elke voeg van dit type is behandeld met siliconen voor een maximale afdichting.

Door je strikt aan deze richtlijnen te houden, kun je een kas bouwen die meer dan 10 jaar meegaat en bijna geen onderhoud vereist. En als je alle berekeningen zo maakt dat er minder segmenten overblijven, dan is het werk relatief goedkoop.

Zie de volgende video voor informatie over het maken van een kas van een profielpijp.

De reactie is succesvol verzonden.