Alles over kolenbriketten

Energieprijzen en prijzen van brandstofproducten stijgen voortdurend, wat leidt tot een vraag naar meer economische opties. Dit omvat een hulpmiddel als kolenbriketten, die in verschillende versies worden aangeboden.

Dit product doet uitstekend werk met zijn functie, het heeft een aantal positieve eigenschappen en voordelen waarmee u zich tot in detail vertrouwd moet maken. Uw aandacht wordt uitgenodigd om kennis te maken met de variëteiten van kolenbriketten, toonaangevende fabrikanten, evenals aanbevelingen voor gebruik.

Wat het is?

Steenkoolbriketten zijn vaste brandstoffen die in bakstenen worden geproduceerd. Tegelijkertijd wordt de tool in meer dan één maat en configuratie aangeboden. Om de deeltjes van de belangrijkste grondstoffen te binden en stevigheid te geven, gebruiken specialisten cementgebonden organische en anorganische additieven. Deze energiedrager is efficiënt vanwege zijn warmteoverdrachtsparameters en een lange brandduur, die aanzienlijk verschilt van de kenmerken van steenkool. Gedurende het hele proces is het product in staat om een constante temperatuur te handhaven. Opgemerkt moet worden dat de briketten zo dicht zijn dat ze niet uit elkaar kunnen vallen, wat een groot pluspunt is.

Andere voordelen zijn de mogelijkheid om elke maat, vorm en zelfs volume te kiezen. Bij het transporteren van dergelijk brandstofmateriaal is er geen stof, bovendien is het niet onderhevig aan vernietiging en mechanische schade. Hardheid en sterkte blijven lang behouden.

Afval kan worden afgevoerd, het product heeft een hoge energiewaarde, het stoot geen grote hoeveelheid zwavel uit. Het middel kan zonder voorbereiding direct in de vuurhaard worden gevoerd.

Kenmerken van industriële productie

De productie van gebriketteerde kolen wordt uitgevoerd met behulp van een speciale technologie op professionele apparatuur. Om verhandelbare producten te verkrijgen, wordt zwarte of bruinkool, soms cokes, gebruikt. Opgemerkt moet worden dat het proces vrij oud is, maar met de ontwikkeling van technologieën op moderne apparatuur kan alles veel sneller en beter worden gedaan. Tijdens de productie worden rolpersen gebruikt. Tijdens het proces worden petroleumbitumen, melasse, teer en andere bindmiddelen gebruikt.

Briketteren doorloopt verschillende fasen. Eerst drogen specialisten de grondstof, hiervoor kan verwarmd gas worden gebruikt. De sterkte van het originele product hangt direct af van hoeveel vocht er in het originele onderdeel zit. Opgemerkt moet worden dat de luchtvochtigheid niet hoger mag zijn dan 15%. In de volgende fase worden vluchtige stoffen geëxtraheerd, vooral als het gaat om steenkool van lage kwaliteit, die verschillende onzuiverheden bevat. Bij dit proces wordt gebruik gemaakt van een destillatieapparaat of cokesoven. Tijdens de industriële productie wordt het product in fracties gesorteerd, deeltjes tot 6 mm worden naar een hopper gestuurd, waar ze worden gemengd, en grote naar een breker. Deze laatste worden geplet om de briket zo sterk mogelijk te maken.

Steenkool wordt gemengd met bindmiddelen, die worden verwarmd, het proces vindt plaats in een kleimixer. Het aandeel extra componenten is niet groter dan 15%, afhankelijk van de kwaliteit van het hoofdmateriaal. Apparatuur van verschillende ontwerpen wordt gebruikt voor het persen. Daarbij kan de dichtheid verdubbelen. Vervolgens wordt het materiaal in een speciale transportband gebakken, waar het wordt verwarmd.Om de briketten sterk te maken, wordt er petroleumbitumen aan toegevoegd. Ten slotte worden de producten gekoeld in een unit met luchtcirculatie, wat ongeveer 8 uur duurt. Sommige bedrijven gebruiken water om te koelen.

Voor de productie van briketten worden verschillende apparatuur gebruikt, die de methode voor het vormen van het eindproduct bepaalt. De gebruikte apparatuur speelt een belangrijke rol en is van invloed op de kwaliteit, de units verschillen opvallend van elkaar. De stempelpers is ontworpen voor de productie van grote series, is energie-intensief, maar duur. De mallen worden gevuld met steenkoolmassa, waarna er onder een druk van 100-120 MPa wordt geperst. Als gevolg hiervan komen producten in de vorm van kussens, stenen of tabletten.

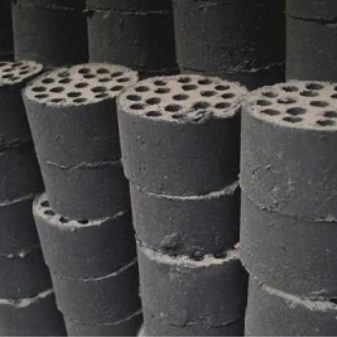

In een ander geval wordt een extrusie-inrichting gebruikt, die lage kosten heeft, daarom wordt de productiviteit verminderd. Het mengsel wordt door middel van een schroef in de matrix geleid en gaat erdoorheen. Dergelijke briketten hebben een cilindrische vorm met een gat erin. De kenmerken van de apparatuur zijn van invloed op de grootte, het vochtgehalte en andere indicatoren van het product. De productie van producten voor industriële ketels is iets anders. Bij de verwerking van steenkool en fijne cokes wordt waterglas of cement gebruikt. Dit mengsel maakt het eindproduct zo sterk mogelijk, maar het brandvermogen wordt enigszins verminderd.

Een van de meest gebruikelijke methoden voor het produceren van briketten is het mengen van kolenstof en natriumzout met andere componenten. In de laatste fase kunnen zich bepaalde moeilijkheden voordoen, maar alleen als het recept niet volledig is uitgewerkt.

Keer bekeken

De soorten briketten zijn afhankelijk van het materiaal waaruit ze zijn gemaakt, dus het is belangrijk om hun verschillen en kenmerken te begrijpen.

bruin

Hiervoor wordt bruinkool gebruikt, wat het meest betaalbaar is. Voor de vervaardiging van dergelijke briketten worden stof en kleine deeltjes gebruikt. Door deze samenstelling is het caloriegehalte vrij laag.

Houtskool

Dit type briketten wordt gemaakt van zaagsel en ander afval dat achterblijft bij de houtverwerkende industrie. Dergelijke grondstoffen worden eerst verhit en pas daarna onder hoge druk geperst. Tijdens het samenpersen geeft het hout lignine af, wat een hechtmiddel is - zodra het uithardt, verliest het product zijn vorm niet en krijgt het een hoge sterkte. Lignine is een natuurlijk materiaal dat geen schadelijke componenten bevat. Houtbriketten kenmerken zich door een vochtgehalte van 10%. Bij verbranding komt een kilo grondstoffen ongeveer 4400 kcal vrij.

Opgemerkt moet worden dat de dichtheid van zaagsel anders is, het hangt allemaal af van het ras. Na verbranding blijft er veel minder as over dan bij bruinkool.

Antraciet

Dit type steenkool wordt beschouwd als van de hoogste kwaliteit en calorieën. Uit dergelijke grondstoffen worden hoogwaardige briketten verkregen, met als enige nadeel de hoge kosten. Het is een nuttig en efficiënt brandstofmateriaal met hoge stroomsnelheden. Het belangrijkste voordeel is de slijtvastheid van het materiaal, het ondergaat regeneratie en kan lang meegaan.

Bij verbranding stoot antraciet niet veel geur of rook uit. De samenstelling heeft een hoog koolstofgehalte en dit is een unieke indicator, daarnaast bevat het weinig zwavel en vocht. Het afbranden gebeurt gelijkmatig en langzaam, dit komt door de hardheid van het product. Een dergelijk hulpmiddel wordt gebruikt in huishoudelijke omstandigheden, het is uitstekend geschikt voor gebruik met ketels gemaakt van sterke metalen.

Populaire fabrikanten

Om een hoogwaardig brandstofmateriaal te selecteren, moet u eerst kennis maken met de toonaangevende fabrikanten van dergelijke producten. Er is een grote verscheidenheid aan briketten op de markt, maar sommige verdienen speciale aandacht.

Russische bedrijven houden zich in grote hoeveelheden bezig met de productie van steenkoolproducten.

- Dit bevat Shalash North-West LLC, dit bedrijf produceert producten die geschikt zijn voor open haarden en kachels, dus het wordt vaak gekozen door de eigenaren van chalets. Dergelijke briketten worden gebruikt in verwarmingseenheden voor vaste brandstoffen met handmatige belading.

- In de ranglijst van de beste die er is bedrijf UK "Sakhalinugol"die al heel lang zijn diensten aanbiedt. De kolen van het bedrijf voldoen aan hoge eisen en er is veel vraag naar.

- Novokoeznetsk bedrijf "Kuzbass TEK" levert kolenbrandstof met een uitstekende lijst van voordelen.

- Dit omvat ook: "Coal Technologies of Siberia" of LLC "Zhariki".

Het is veilig om te zeggen dat binnenlandse ondernemingen kwaliteitsgoederen met goede eigenschappen kunnen aanbieden.

Opgemerkt moet worden dat het bedrijf WEBER, dat zich bezighoudt met de productie van briketten met dezelfde vorm, zich onderscheidt door een dichte textuur. De samenstelling omvat geperste hardhoutkool, maïszetmeel fungeert als bindmiddel, zodat de producten als natuurlijk en veilig kunnen worden beschouwd. Eén pakket materiaal van deze fabrikant is voldoende voor enkele uren stabiele warmte, die gelijkmatig wordt verdeeld.

Toepassingen

Briketkool is een populair brandstofproduct dat constant wordt gebruikt in industriële ondernemingen en in het dagelijks leven. Chemische en metallurgische fabrieken kunnen niet zonder dergelijk materiaal; ook energiecentrales en ketelhuizen kunnen hier worden toegeschreven. Briketten zijn geschikt voor gebruik in particuliere huizen waar ketels voor vaste brandstoffen aanwezig zijn.

Wat betreft het gebruik van dergelijk brandstofmateriaal bij barbecues, het grillen en koken van kebabs of barbecues, dit is ongewenst, aangezien de rook in contact zal komen met voedsel, en dit is schadelijk. Daarom is het veilig om te zeggen dat briketten uitsluitend voor verwarmingsdoeleinden worden gebruikt. De briketten worden in de startbuis geladen.

Hoe ontsteken?

Iedereen wordt met deze vraag geconfronteerd wanneer hij voor het eerst kolenbriketten gebruikt. Als u niet weet hoe u deze tool op de juiste manier in brand kunt steken, moet u de instructies bestuderen en de stapsgewijze aanbevelingen volgen. Het is belangrijk op te merken dat u verschillende methoden kunt gebruiken, die elk hun eigen kenmerken en voordelen hebben. Mogelijk hebt u een aanstekervloeistof nodig die op de briketten wordt gespoten. Daarna is het voldoende om ongeveer 5 minuten te wachten totdat het middel is geabsorbeerd en vervolgens de vaste brandstof in brand te steken met een lange fakkel. Na 15 minuten is het vuur intens en kun je kolen toevoegen. Deze methode is relatief eenvoudig, maar het nadeel is de onaangename geur die wordt opgenomen in voedsel en kleding. Het gebruik van een dergelijke vloeistof is gevaarlijk en alle voorzorgsmaatregelen moeten worden genomen om letsel te voorkomen.

Droge alcohol kan worden gebruikt om natuurlijke houtskoolbriketten aan te steken. Om het resultaat te bereiken, wordt het materiaal in de ketel gelegd, zodat er een gat in het midden blijft, waar de droge alcohol zich zal bevinden. Als de kolen warm genoeg zijn, kan er brandstof worden toegevoegd. Het gebruik van een starter is vrij populair, professionals gebruiken deze methode. Het is een stalen cilinder met een gat en een rooster waarin de kolen worden geplaatst. Houd er in dit geval rekening mee dat er geen vloeistof naar binnen mag worden gegoten, dit kan leiden tot een explosie door ophoping van gas. Natuurlijk moet u bij elke methode om briketten aan te steken voorzichtig zijn en veiligheidsmaatregelen toepassen. Eenvoudige regels helpen explosies en verwondingen te voorkomen. Als het brandbare mengsel niet bedoeld is om te grillen, gebruik het dan niet. Zorg dat je altijd een brandblusser of een emmer zand bij de hand hebt.

Blijf bij het stoken aan de lijzijde van de ketel of soortgelijke apparatuur. Het is belangrijk om hierbij beschermende handschoenen en gereedschap met een lange steel te gebruiken. Als de kolen niet nodig zijn, moeten ze bedekt zijn met overvloedige as.Samenvattend kunnen we stellen dat verschillende soorten steenkoolbriketten aanzienlijke voordelen hebben ten opzichte van conventioneel brandhout.

Er is veel vraag naar dergelijk materiaal in het dagelijks leven en bij bedrijven waar ketels voor vaste brandstoffen worden gebruikt. Dit is een hoogwaardig product met een lange levensduur en uitstekende warmteafvoer en dat is het allerbelangrijkste.

De reactie is succesvol verzonden.