Brandstofbriketten maken met je eigen handen

Geperste briketten van zaagsel worden beschouwd als een van de meest effectieve methoden voor het aansteken van kachels, ze worden veel gebruikt voor het verwarmen van particuliere huizen. Ze zijn echter niet goedkoop. Daarom rees de vraag over de onafhankelijke productie van de wonderbrandstof thuis.

Selectie van grondstoffen

Laten we eerst stilstaan bij technische problemen. Om briketten te maken voor een vuurhaard in een huiselijke omgeving, moet je een idee hebben van hoe ze in de industrie worden gemaakt. De eerste stap in elke productie is altijd het hakken van houtgrondstoffen en het grondig drogen ervan. In de meeste gevallen wordt al het houtbewerkingsafval, inclusief zaagsel, als grondstof genomen. Vaak wordt landbouwafval gebruikt om eurodrops te maken - de kaf van zaden of kaf is voldoende. Het drogen van het materiaal wordt uitgevoerd totdat de vochtigheidsgraad 7-10% nadert.

De volgende fase is het persen van de resulterende grondstof voor direct briketteren. In een productieomgeving kan dit op twee manieren:

-

door extrusie;

-

door brandstofbriketten te vormen op een gespecialiseerde hydraulische pers.

In beide gevallen worden de werkstukken sterk geknepen, waardoor een specifieke natuurlijke component, lignine, uit het hout begint te komen. Het fungeert als bindend element voor de brokkelige grondstofmassa. Het verschil in technologische processen wordt uitsluitend teruggebracht tot de methoden van knijpen. Meestal wordt bij de productie een hydraulische pers gebruikt, die krachten ontwikkelt tot 400-500 bar.

De aankoop van zo'n krachtige eenheid voor thuis zal onrendabel zijn. Zelfs als het gezinsbudget een dergelijke uitgave toelaat en grondstoffen voor niets worden gegeven, kan alleen de groothandel van de resulterende brandstof dergelijke apparatuur terugverdienen. Daarom hebben thuisvakmensen met veel vallen en opstaan een techniek ontwikkeld die gebaseerd is op het gebruik van alternatieve bindmaterialen.

Particuliere huiseigenaren maken meestal brandstofbriketten van zaagsel. Deze grondstoffen zijn goedkoop en bovendien is het niet moeilijk om ze in de vereiste volumes te vinden. Deze briketten vertonen een verhoogde warmteoverdracht, wat het maken en het daaropvolgende gebruik ervan vanuit budgetoogpunt zo praktisch mogelijk maakt.

Naast zaagsel kunt u in thuiswerkplaatsen kaf, gras, houtsnippers, stro en bladeren gebruiken. Voor het briketteren kunt u snoeiafval van tuinbomen nemen. Toegegeven, in dit geval moet je ze eerst op een breker malen.

Klei of lijm worden als bindende elementen genomen - u kunt behang of een andere goedkope compositie nemen.

Welke apparatuur is nodig?

Ondanks de relatieve eenvoud van het thuis verkrijgen van gepelletiseerde brandstof, zal toch enige technologische apparatuur moeten worden gekocht, of de bestaande zal moeten worden aangepast voor nieuwe taken. Dit is wat je nodig hebt om te beginnen.

Bijl. Het is onmogelijk om zonder dit apparaat te doen, want hoe fijner de grondstof, hoe dichter en dus hoe efficiënter de afgewerkte briket. Tegelijkertijd is het helemaal niet nodig om een nieuw apparaat aan te schaffen; een apparaat dat plantenfragmenten snijdt voordat ze in een compostput worden gelegd, is voldoende. En ook thuiswerkers passen vaak een defecte wasmachine van het activatortype aan hun behoeften aan en voegen messen toe aan de activator.

Elke tank voor het mengen van grondstoffen. Idealiter wordt deze container aangevuld met een bouwmixer of een compacte betonmixer. Als er noch het een noch het ander op de boerderij is, moet je het mengsel met je handen kneden. Dergelijk werk zal veel fysieke inspanning en tijd vergen.

Druk op. Dit is een verplichte machine, zonder welke het maken van brandstofbriketten onmogelijk is. Het kan op de vloer of aan de muur worden gemonteerd, hydraulisch of zelfs handmatig. In zijn meest algemene vorm moet het ontwerp van een dergelijk apparaat een massief stalen frame en een werkblok omvatten.

Matrices. Vereist voor het vormen van briketten. Ze zien er misschien uit als typische stenen, maar de cilindrische configuratie is handiger in gebruik. De arbeidsintensiteit zal in dit geval veel lager zijn, hoewel er problemen kunnen ontstaan met de opslag en opslag van dergelijke brandstof.

Belangrijk: de matrix moet noodzakelijkerwijs geperforeerde wanden hebben, zodat al het vocht dat door een krachtige pers uit de grondstof wordt geperst, door de gaten wordt verwijderd.

Het persproces verdient speciale aandacht. Mechanische invloeden worden altijd geassocieerd met het gebruik van krachten en geven tegelijkertijd een laag rendement. Dat is de reden waarom ervaren vakmensen adviseren om een pers voor de productie van briketten uit te rusten met een hydraulische krik van een voertuig - deze kan ondersteboven in het bovenste deel van het persframe worden bevestigd. Houd er echter rekening mee dat u zelfs in dit geval geen druk van 300 bar of meer kunt creëren. De meest ervaren vakmensen geven de voorkeur aan schroefpersen - hiermee kun je bakstenen vormen voor verwarming van een redelijk hoge kwaliteit, vergelijkbaar met kant-en-klare winkelbriketten. Voor een dergelijk ontwerp zijn echter serieuze investeringen nodig in een stalen kast en een elektrische aandrijving met een motor van minimaal 7 kW.

Productietechnologie

Het maken van briketten voor huisverwarming in huiswerkplaatsen is niet zoals het is in de industrie. Als in de beginfase zowel in het eerste als in het tweede geval het versnipperen van plantaardig afval vereist is, verschilt de verdere technologie. In industriële werkplaatsen volgt het drogen, in huisbereide grondstoffen worden daarentegen in water geweekt of op zijn minst grondig bevochtigd.

Vervolgens wordt een bindmiddel geïntroduceerd. Er zijn hier drie mogelijke oplossingen.

Klei is de eenvoudigste, meest verkrijgbare en goedkoopste vulstof; het wordt geïntroduceerd in een verhouding van 1 op 10 op houtmateriaal. Klei bindt snel en efficiënt grondstoffen. Maar het heeft een belangrijk nadeel: het brandt praktisch niet. Daarom blijft er na het gebruik van dergelijke briketten veel asafval over.

Behanglijm - vrij van de nadelen van klei, heeft een laag asgehalte. Daarnaast wordt lijm in kleinere volumes in de grondstoffen gebracht, maar ook dan is het duurder dan klei. Als gevolg hiervan stijgen de totale kosten van het eindproduct.

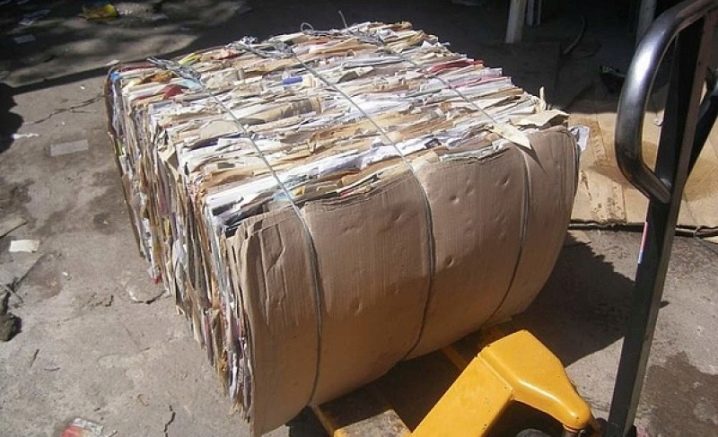

Elk oud papier, inclusief karton - dit onderdeel moet eerst worden geweekt en grondig worden geplet. De voordelen van het materiaal zijn onder meer beschikbaarheid en bijna geen kosten. Het was echter niet zonder nadelen. Dus hoe kleiner de zaagselfractie, hoe meer papiervullers er nodig zijn. Bovendien duurt het drogen van dergelijke briketten veel langer.

De volgende fase bij de vervaardiging van brandstofbriketten is mengen. Afhankelijk van de technische mogelijkheden van het huishouden, kan het gemechaniseerd of handmatig zijn. Om werkstukken van hoge kwaliteit te maken, is het noodzakelijk om een maximale homogeniteit van de gemengde houtlijmmassa te bereiken.

Daarna wordt de resulterende grondstof in brikettenmallen geplaatst en naar pers gestuurd. Met dit proces kunt u vochtresten volledig verwijderen en maximale hechting van de hoofdcomponenten van het mengsel bereiken. Dientengevolge moeten briketten met een bepaalde configuratie worden verkregen - ze worden verzonden om te drogen.

U moet de werkstukken losjes neerleggen, het is belangrijk om vrije ruimte over te laten voor ventilatie. Om het droogproces zo snel mogelijk te versnellen, moet de toekomstige brandstof van tijd tot tijd worden omgedraaid. Ervaren vakmensen brengen bovendien briketten over met droge vodden of papier, dergelijke materialen kunnen snel overtollig vocht uit de brandstof halen.

Er wordt gedroogd totdat het vochtgehalte van het materiaal 25% t is. In de praktijk is het echter beter om te wachten op nog minder vocht - dit zal de warmteoverdracht later aanzienlijk vergroten. Daarom kan het werk aan de voorbereiding en het maken van brandstofbriketten het beste in de zomer worden gedaan, terwijl het weer stabiel is en je de werkstukken veilig één of zelfs twee weken in de open lucht kunt drogen. Haast kan een slechte dienst zijn. De moeilijkheid is dat ketels - zowel hydrolyse als vaste brandstof - hun functies uitsluitend uitoefenen op brandstof waarvan het vochtgehalte niet boven de 30% komt. Het gebruik van onbehandeld hout leidt tot dure reparaties. Het is mogelijk dat u geheel nieuwe verwarmingssystemen moet aanschaffen.

Grondig gedroogde brandstof wordt naar de opslag gestuurd. Tegelijkertijd is hun plaatsing op een nogal vochtige en onverwarmde plaats toegestaan. Het is waar dat u in dit geval de brandstof in zakken moet verpakken, de nek moet vastdraaien en deze met tape moet verzegelen.

Tot slot zullen we stilstaan bij de voor- en nadelen van zelfgemaakte briketten voor de vuurhaard. De voordelen van deze oplossing liggen voor de hand:

-

om een energiezuinige brandstof te maken, kun je bijna elk afval meenemen, met uitzondering van synthetisch en voedselafval;

-

dergelijke brandstofbriketten branden tot 4 uur, gedurende al deze tijd wordt warmte gegenereerd;

-

onafhankelijke productie van brandstofbriketten vereist geen grote inspanningen en kosten voor de aankoop van gespecialiseerde apparatuur, de initiële investering wordt geminimaliseerd;

-

wanneer deze items worden verbrand, komt er praktisch geen water vrij;

-

brandstoffen op basis van houtafval, gemaakt in een huiselijke omgeving, zijn zo milieuvriendelijk mogelijk;

-

zelfgemaakte brandstof kost een orde van grootte lager dan de overeenkomstige hoeveelheid brandhout of kolen, hoewel de energie-output op hetzelfde niveau wordt gehouden;

-

as van briketten kan een goede meststof zijn voor tuinplanten.

Maar er zijn natuurlijk ook nadelen. Ze houden verband met het feit dat het thuis onrealistisch is om de volledige fabriekstechnologie volledig te reproduceren. Zelfs als je alle basissubtiliteiten in acht neemt, zullen stenen die thuis worden verkregen altijd minder dicht zijn. In feite is de warmte van hun verbranding twee tot drie keer lager dan die van hout.

Daarom heb je voor een efficiënte verwarming veel meer zelfgemaakte briketten nodig dan gekochte.

En natuurlijk kost het productieproces veel tijd en moeite.

Zie de volgende video voor informatie over het maken van brandstofbriketten met uw eigen handen.

De reactie is succesvol verzonden.