Cement: soorten en kenmerken van productie

Cement is onmisbaar bij bouwwerkzaamheden. Het is letterlijk een basiselement voor veel soorten renovaties. Het kan de functie van andere materialen overnemen, terwijl het moeilijk is om een waardig alternatief te vinden voor cement zelf. Dit materiaal wordt universeel gemaakt door de soorten en kenmerken van de productie van cementmengsels, doordacht in termen van de samenstelling van de componenten.

Wat het is?

Cement is een mengsel van kalksteen met toevoeging van mineralen en synthetische stoffen, die weekmakers worden genoemd, dat herhaaldelijk door een breker en een bakproces is gegaan bij temperaturen boven 1500 graden. Ze zijn nodig om de sterkte te vergroten en ook het proces van vochtverlies uit de slurry te vertragen.

Een mengsel van mineralen wordt vaak verward met een ander bouwmateriaal - beton.

Er is een fundamenteel verschil tussen hen op verschillende punten:

- Cement onderscheidt zich van beton doordat het al voor reparatiewerkzaamheden kan worden gebruikt door water toe te voegen. Betonmengsels bestaan uit 4 componenten, waaronder cement.

- In cementachtige mengsels zijn er geen componenten van een grove fractie en worden zand, steenslag, grind, geëxpandeerde klei aan beton toegevoegd.

- Door de afwezigheid van grote vulstoffen hardt cement sneller uit en verandert het onder alle omstandigheden in een monolithische voeg.

- Diverse toepassingen. Hoewel beide materialen in de bouw worden gebruikt, dienen ze verschillende doelen. Funderingen en elementen van dragende constructies worden gevormd uit beton. Cement fungeert vaak als metsel- en egalisatiemateriaal.

- Technische kenmerken en samenstelling worden geregeld door verschillende GOST.

Productie en verpakking

De productie en verpakking van cement is een langdurig proces dat hightech apparatuur en controle vereist. De oorsprong ligt in kalksteengroeven. Er worden twee soorten kalksteen gebruikt. De eerste bevindt zich dicht bij het oppervlak, op een diepte van enkele tientallen centimeters. Dit is de zogenaamde "tweederangs" kalksteen, maar deze bevat al ijzer, aluminiumoxide, silicium en andere mineralen. Ze geven unieke eigenschappen aan cementmengsels.

De tweede laag bevindt zich op een diepte van enkele meters. Het is schoner, bijna vrij van andere mineralen (met uitzondering van calciumcarbonaat) en wordt als top beschouwd.

Beide soorten worden gebruikt in de productie, zowel puur als gecombineerd in verschillende verhoudingen met elkaar en aanvullende componenten. De verhouding van de eersteklas tot de tweedeklas stof, evenals het type en de hoeveelheid additieven, bepalen het merk en de kosten van het cement. Kalksteen in zijn natuurlijke staat is een solide monoliet. Het wordt door explosieven in kleine fragmenten gebroken, ze in lagen kalksteen in de steengroeve gelegd en vervolgens door laders verzameld. De grootte van de fragmenten kan van verschillende grootte zijn, van kleine steentjes tot een hele bouwsteen. In deze vorm gaan ze naar cementfabrieken.

In de fabriek gaan de grondstoffen voornamelijk naar de “primaire breker”. Daarin worden grote fragmenten verpletterd tot de grootte van een tennisbal. Tijdens het malen van grote fragmenten komt er water in de breker zodat stof niet opstijgt, en samen daarmee gaat de massa kalksteen niet verloren. De steenslag wordt via een transportband naar de secundaire breker getransporteerd. Daarin wordt de rots "gewreven" tot fragmenten ter grootte van steenslag. Het eerste en tweede leerjaar worden afzonderlijk verpletterd.

Vervolgens wordt een ruwe mix gevormd voor cement van verschillende kwaliteiten. Na het mengen worden de afgewerkte "hopen" naar de walsmolen gestuurd. Bij het malen van kalksteen worden additieven gebruikt: magnesiumpoeder, silicium en aluminiumoxide, als ze in onvoldoende hoeveelheden in het kalksteengesteente aanwezig zijn. De molen maalt de rots tot steenmeel. Dit steenmeel gaat vervolgens naar de voorverwarmer. In minder dan een minuut warmt hij op van 80 graden Celsius naar 800.

Deze procedure is nodig om alle componenten van de samenstelling te laten bewegen en het vermogen te krijgen om te stollen tot een vaste monoliet in combinatie met water en in contact met lucht.

Onnodige componenten worden gescheiden in de heater, blijft kalk geschikt voor de bouw. Ze gaat naar de cilindervormige vuurkist. De bodem van de vuurhaard wordt verwarmd tot 1700 graden. De massa in de oven wordt gesmolten tot kleine "glazen" balletjes die klinkers worden genoemd. Bij het verlaten van de oven worden ze snel afgekoeld met een stroom koude lucht tot 70-80 graden. Snel is de sleutel. Als het langzaam afkoelt, is het mengsel van slechte kwaliteit. Dit is de grondstof voor hoogwaardig cement.

De gekoelde "glazen bollen" doorlopen de laatste verwerkingsfase - de laatste verplettering. In feite is dit het malen van harde klinkers tussen stalen kogels van verschillende diameters, waarvan er ongeveer anderhalve ton in één breker zit. Bij het malen van klinkers wordt klonterig gips aan het steenmeel toegevoegd. Het vertraagt het uithardingsproces van de mest. Het poedermengsel dat de breker verlaat is cement. Sommige fabrikanten voegen er weekmakers aan toe om de sterkte te vergroten.

Het afgewerkte poedermengsel doorloopt de verpakkingsprocedure. Hiervoor worden gespecialiseerde machines met een dispenser gebruikt.

Cementzakken hebben zelden een klein volume van 10-15 kg. Meestal is het minimumgewicht 25 kilogram en het meest lopende gewicht 50 kg. Zakken van 50 kilogram worden slimbegs genoemd. Soms zijn er niet-standaard volumes van 30, 35, 42, 46 kg. De verpakkingszak bestaat uit meerdere lagen (2 tot 5) kraftpapier. Ook gebruikelijk zijn verpakkingscontainers voor constructie op industriële schaal - big bags. Dit zijn zachte containers gemaakt van zeer sterk polypropyleen of nylon met of zonder verstijvingsribben en voeringen. Het gewicht van cement in big bags varieert van 300 tot 3000 kg.

Big bags hebben een aantal voordelen ten opzichte van conventionele verpakkingen:

- groothandelsaankoop van cement verlaagt de prijs voor 1 kg van het mengsel;

- zachte containers hebben stroppen om te laden;

- Ze zijn zwaar, herbruikbaar en recyclebaar;

- polypropyleen schaal verlengt de houdbaarheid, omdat het het cement beschermt tegen de negatieve effecten van de externe omgeving;

- containers kunnen worden aangevuld met voeringen voor hittebestendigheid, antistatisch, waterdicht, UV-bescherming.

Rassen

De definitie van "grijze poederachtige stof" is niet helemaal correct voor cement. Het komt ook in een andere kleur. Kleur wordt eraan gegeven door verschillende additieven die de technische kenmerken en kleuren beïnvloeden. Naast tinten verschilt het materiaal ook in andere criteria. De classificatie wordt gemaakt op basis van de samenstelling van de componenten, het doel, het uiterlijk van het poeder en de oplossing en het land van herkomst.

Qua samenstelling en eigenschappen kan men onderscheiden:

- Sulfaatbestendige mengsels. Ze worden verkregen door klinkers te malen, maar zonder toevoeging van minerale componenten. Ook worden bij de vervaardiging van dergelijk cement 90-92% calciumaluminaten uit de samenstelling verwijderd. Ze worden aan beton toegevoegd wanneer een stof nodig is die gelijkmatig in de poriën van het beton wordt verdeeld zonder interne weerstand te veroorzaken.

- Portlandcement. Integendeel, er wordt een grote hoeveelheid poedervormige mineralen in geïntroduceerd. Het resultaat is een snel uithardende, duurzame laag. De sterkte van de laag wordt niet alleen genormaliseerd voor de "gerijpte" stof in de vierde week, maar ook op de derde dag.Dit draagt ertoe bij dat het cement, wanneer het is uitgehard, een grotere sterkte en weerstand tegen beschadiging verkrijgt. Het barst niet en is bestand tegen verschillende mechanische schokken en belastingen. Dergelijke mengsels worden toegevoegd aan de samenstelling van beton bij de vervaardiging van constructies van gewapend beton. Ze worden ook gebruikt in de woningbouw.

- Met PAD-additieven. Deze omvatten synthetische stoffen en weekmakers, waarvan de hoeveelheid drie tiende van de totale massa kan bereiken. Ze zijn nodig voor de absorptie van cementzand, dat wil zeggen dat ze elke cementkorrel omhullen met een film die de substantie niet aan elkaar laat hechten. Als gevolg hiervan krijgen zowel de cementmortel zelf als de verbinding met beton elasticiteit en zijn ze gemakkelijker aan te brengen, geëgaliseerd op het werkoppervlak.

- Hydrosulfoaluminaat. Dit sneldrogende cement wordt vaak expandeerbaar genoemd vanwege zijn vermogen om tijdens het "hardingsproces" in volume uit te zetten. Dit gebeurt vanwege het feit dat calciumsulfatoaluminaten aan het droge mengsel worden toegevoegd, dat als gevolg van reactie met water anderhalf tot 2,5 keer in volume toeneemt (ten opzichte van de oorspronkelijke vaste stof). Na droging neemt de massa met 2% toe. Ondanks dit "gist"-effect heeft het een goede dichtheid.

- Gips of spanningscement. Hetzelfde als zelfuitbreidend, alleen de samenstelling van de componenten daarin verandert. Wat het is, blijkt uit de naam van het materiaal.

Het is optimaal om met dergelijk cement in natte omstandigheden te werken. Het zet dus efficiënter uit en geeft het maximale effect. Uitzettende cementsoorten worden gebruikt om de voegen tussen elementen van geprefabriceerde gewapende betonconstructies te egaliseren. Het zorgt voor een goede waterdichtheid, wat vooral belangrijk is bij de aanleg van kunstwerken en drukleidingen.

- Aluminiumhoudend. De naam van dit type cement is veelzeggend. Het wordt gewonnen uit kalksteen, dat dicht bij kleiafzettingen in de bodem wordt gelegd. Tijdens het roosteren en malen wordt een grote hoeveelheid kalksteen met een aandeel aluminiumoxide aan het mengsel toegevoegd. Het bevat op zijn beurt aluminaten, die het cement omzetten in een snel uithardende, stroperige substantie met hydraulische eigenschappen. Een dergelijk product is uniek in zijn technische kenmerken. Het wordt gebruikt in zeldzame gevallen wanneer het nodig is om dringende reparatiewerkzaamheden uit te voeren in omstandigheden met hoge luchtvochtigheid, neerslag, temperaturen onder het vriespunt. Aluminacement is in dit opzicht niet wispelturig en onder verschillende omstandigheden even effectief. Dit leidt tot hoge kosten.

- Hydrofoob. Het wordt verkregen door minerale klinkers met verschillende additieven te malen. Geschikte waterafstotende stoffen, zoals asidol (gewonnen uit de verwerking van kerosine, zonne- en olieafval van olieproductie met toevoeging van zwavelzuur). Het gebruik van sodazepen en minerale oliën, oliezuur en synthetische vetzuren is wijdverbreid.

De voordelen van hydrofoob cement zijn de hoge vorstbestendigheid en waterbestendigheid, evenals het vermogen om onder alle omstandigheden te worden opgeslagen zonder hun eigenschappen te verliezen. Het is minder duurzaam dan andere typen, dus het is niet geschikt voor het ondersteunen van betonconstructies. Het wordt gebruikt om lichtgewicht poreuze betonblokken te produceren.

- Krimpbestendig. Het is een mengsel van drie componenten: gips, kalk en aluminiumoxide kalksteen. Gips wordt semi-waterig gebruikt, kalk wordt geblust. Tijdens het droogproces zet het niet uit en krimpt het niet. Ze worden gebruikt bij de constructie van funderingen van gebouwen, tunnelsporen.

- Magnesiumhoudend. Ontvangen op een manier die radicaal verschilt van de productie van conventioneel cement. Dit zijn verbindingen van magnesiumoxide en een waterige oplossing van magnesiumchloride. Zo'n mengsel wordt slechts tot 800 graden Celsius verwarmd en vervolgens, wanneer het stolt tot een hele massa witte kleur, wordt het geplet.Dergelijk cement is qua eigenschappen vergelijkbaar met gips en wordt meer gebruikt voor interieurdecoratie, het egaliseren van vloeren en voor architecturale doeleinden.

- puzzolaan. Voor de productie worden actieve minerale stoffen (gebrande klei, brandstofas) uit klinkers aan het steenmeel toegevoegd. Deze materialen zijn gemakkelijk verkrijgbaar en goedkoop, en hun aandeel in de samenstelling van cement is aanzienlijk, daarom zijn de kosten van de totale massa lager dan voor "puur" cement. In vaste vorm is het bestand tegen wegspoelen en uitlogen door water. Het toepassingsgebied is onderwater- en ondergrondse constructies. Het uitgeharde cement moet te allen tijde in de wateromgeving of op het oppervlak zijn, zonder de variabele invloed van vocht.

- Silicaat. Iedereen die tandvullingen heeft, is bekend met dit materiaal. In de tandheelkunde wordt een fijn verdeeld mengsel met een grote samenstelling van natrium- en calciumfluoriden gebruikt. Het lijkt qua structuur erg op tandglazuur. Water wordt niet als vloeistof gebruikt, voor de verdunning zijn speciale samenstellingen nodig. Het kan worden verdund met water voor gebruik in interieurafwerking als materiaal voor decoratieve afwerking. De kosten van dergelijk cement zijn erg hoog.

- Polycarboxylaat. Stof met een hoge hechting aan organische weefsels. Net als silicaatcement heeft het weinig te maken met constructie en wordt het gebruikt voor medische doeleinden. In het bijzonder voor het vullen van melktanden.

- Slakken. Poedermengsel van cement, gips en hoogovenslak. De slak maakt 20 tot 60% uit van de totale samenstelling. Hoe meer het is, hoe minder actief het cement. De sterkte ervan neemt in de loop van de tijd toe. Bestand tegen stabiele agressieve omgevingsinvloeden, maar tolereert geen extreme temperaturen en vochtigheidsniveaus.

- Kalk en slakken. Daarin zit, naast de componenten van slakkencement, een aandeel kalk. De sterkte van het materiaal is niet erg hoog, daarom wordt een oplossing gebruikt bij het leggen en maken van laagwaardig beton. Kan aan gips worden toegevoegd.

- Aanvulling. Het specifieke toepassingsgebied is het dichten van olie- en gasbronnen. De samenstelling bevat veel componenten die verantwoordelijk zijn voor plasticiteit, hydrofobiciteit en hoge sterkte.

Fabrikanten

Chinese fabrikanten nemen een aanzienlijk deel van de cementmarkt in. De staatsnorm in China en Rusland voor dit materiaal verschilt, daarom zijn de Chinese producten, die op de markt worden aangeboden als cement van 500 merken, eigenlijk dichter bij 400. Uit het assortiment zijn er geen additieven, Portlandcement en snelhardend.

Een serieuze concurrent van Chinese fabrikanten - turks cement... Het voldoet volledig aan de Europese kwaliteitsnormen. Met onberispelijke technische kenmerken profiteren Turkse materialen van verschillende andere criteria. Ze zijn niet te duur, aangezien de droge methode van verwerking van grondstoffen de overhand heeft in fabrieken in Turkije. Het is zuiniger en sneller dan de natte methode, die nog steeds populair is in Rusland. Producten worden in big bags met alle mogelijke beschermingsmiddelen naar de markten van andere landen vervoerd. Het komt veilig op de plaats aan en kan in deze vorm lange tijd worden bewaard.

Het assortiment Turks cement varieert van 300 tot 500 merken. Het wordt aanbevolen om het in een merkverpakking te kopen. In "naamloze" zakken mag cementpoeder, dat na de houdbaarheidsdatum al weer vermalen en verpakt is, verkocht worden, mogelijk heeft dat niets met Turkije te maken. Indiaas cement was voor de Russische consument onverwachts van hoge kwaliteit. In de verkoopranglijst bezet het consequent zijn positie in de eerste vijf regels. Alle grondstoffen voldoen aan de normen en de producten kunnen hun taken 100% aan.

Meer van de onverwachte fabrikanten op de lijst - Iran en Egypte... Cement van de binnenlandse productie is ook van goede kwaliteit. De voordelen zijn onder meer een breed scala aan producten, naleving van de staatsnormen en lagere kosten dan die van fabrikanten uit andere landen.Dit wordt verklaard door het feit dat de prijs exclusief de kosten van transport over de grens is. Russisch cement wordt voornamelijk geproduceerd in slim-bag-formaat in papieren en polypropyleen verpakkingen zonder beschermende lagen aan de binnenkant, waardoor de houdbaarheid in sommige omstandigheden wordt verkort.

Producten vervaardigd door in Brazilië... Geen experimenten met de samenstelling van de componenten (tot aan het recyclen van keramische materialen) maakt het erger. In de productlijn vindt u een materiaal dat geschikt is voor specifieke behoeften en bedrijfsomstandigheden. Een product van Amerikaanse productie heeft zich gevestigd.

Het concurreert met materialen uit de landen van de Aziatische regio - Japan, Vietnam, Zuid-Korea... Duitse goederen zijn populair bij Europese fabrikanten.

Kleur

De gebruikelijke kleur van cement is donker of lichtgrijs. Sommige soorten kunnen tijdens de fabricage al een andere tint (magnesia en silicaat) hebben. Ze zijn van nature wit. Een deel van het cement is geverfd in grafiet, bijna zwarte kleur. Dit is het effect van de aanwezigheid van extra componenten en kleurstoffen. Gekleurd cement komt minder vaak voor. Het wordt voornamelijk gebruikt als decoratief en functioneel additief in betonmortels en vloeregalisatiemengsels. Een gekleurde egalisatielaag vergemakkelijkt de decoratieve afwerking bij het gebruik van zelfnivellerende vloermixen.

Cement wordt op twee manieren gekleurd: direct tijdens de productie (de methode is betrouwbaarder en economischer) en met behulp van een gepigmenteerd poeder tijdens het verdunnen van de oplossing. Het vrij vloeiende pigment maakt het mogelijk om het mengsel in elke kleur te verven, of het nu rood, blauw of paars is. Maar een dergelijke variëteit is in uitzonderlijke gevallen vereist, wanneer de cementcoating onmiddellijk en decoratief dient. Gecombineerd slijpen en bakken van klinkers met een oxide van sommige metalen geeft een effectievere kleuring, maar het kleurengamma is beperkt tot groene, gele en zwarte kleuren met verschillende gradaties van helderheid.

Dergelijke mengsels worden aan beton toegevoegd om het een gekleurde textuur te geven. De kleur zal na verloop van tijd niet verslijten en vervagen, in tegenstelling tot de oplossing die met kleur is geverfd.

Bij het gebruik van gekleurd cement is het belangrijk om er rekening mee te houden dat de toevoeging van kleurpigmenten onbeduidend is, maar nog steeds van invloed is op de technische kenmerken. Dit heeft in principe invloed op de krimp van de oplossing. Het is meer uitgesproken dan dat van een ongekleurde substantie.

Merken: hoe kiezen?

Het is niet eenvoudig voor een niet-professional op het gebied van reparatie en constructie om te begrijpen wat de mysterieuze letters op de cementverpakking betekenen, hoe je het juiste materiaal kiest op basis van de alfanumerieke markeringen, wie ze installeert en hoe je de juiste materiaal om de fundering te vullen. Cementmarkering wordt uitgevoerd in overeenstemming met GOST. Aangezien iets meer dan 10 jaar geleden de algemeen aanvaarde standaard voor Rusland werd gewijzigd in de Europese, kan er verwarring ontstaan. Niet alle fabrikanten zijn overgestapt op het nieuwe aanduidingssysteem en soms is het moeilijk om de vereiste sulfaatbestendige M500 te bepalen onder hun verouderde nummers.

De oude normen hadden slechts twee aanduidingen: PC (Portlandcement) en SHPC (slakken Portlandcement). De kwaliteit werd bepaald door het merk van 300 tot 500, en de hoeveelheid additieven werd bepaald met de letter D. Zo betekende ПЦ300Д20 dat er portlandcement in de zak zat met 20% additieven van verschillende stoffen. De gemeenschappelijke Europese norm heeft aanzienlijke wijzigingen in dit systeem aangebracht. Nu vermeldt het pakket de naam van het cement (zoals op alle Europese verpakkingen met cement - CEM (van cement), sterkteklasse, type en hoeveelheid additieven, aanvullende kenmerken.

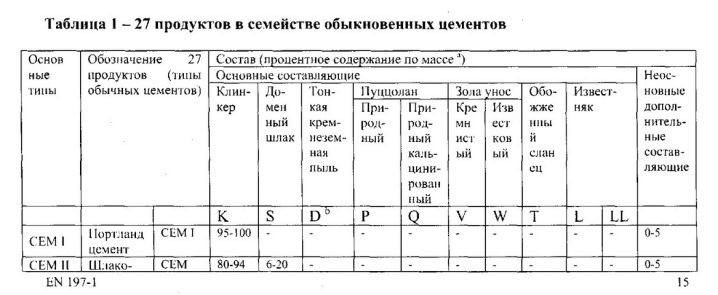

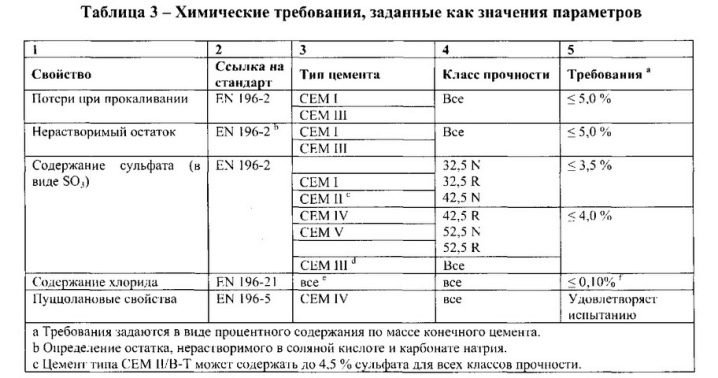

De samenstellingsclassificatie is uitgebreid tot vijf posities:

- CEM I is gelijk aan Portlandcement (PC).

- CEM II - PC met toevoegingen van minerale oorsprong. Deze klasse heeft subklassen A en B, die de hoeveelheid additieven in het mengsel aangeven. Op de verpakking staan de cijfers zonder%, maar de verhouding wordt erin gemeten.

De exacte naam van het additief wordt aangegeven met een streepje.W betekent slakken, I - kalkgehalte, Z - as, MK - siliciumderivaten. Verbrande schalie, silicaatstof, pozzolana kunnen worden toegevoegd.

- CEM III - PC met slakken. Het heeft ook een subklasse, maar slechts één - A. Het geeft het percentage slak in de samenstelling aan.

- CEM IV - puzzolaan.

- CEM V - compositorisch.

De sterkteklasse wordt gevolgd door de detaillering van de samenstelling van de componenten. De indicator wordt gemeten in kilogram gewicht per kubieke centimeter. Geaccepteerde normen: 22,5-32,5, 42,5-52,5. De informatieregel eindigt met de bepaling van de stollingssnelheid van de oplossing. H - normaal, B - snelhardend cement. Voor de tweede optie moet bovendien de laagsterkte voor 2-3 dagen worden aangegeven.

Wat te doen voor degenen die gewend zijn aan het oude type markering, en hoe het beste te kiezen voor specifieke doeleinden? Breng de kracht van de oude standaard in verband met de kracht van de nieuwe standaard.

Cement van de merken M100 en M200 (sterkte - 12,5 kg per vierkante centimeter) werd gebruikt voor allerlei constructie- en reparatiewerkzaamheden in de particuliere bouw. De belasting op hem was niet zo groot als op productieschaal, dus hij vervulde een aantal functies. Mortel M100 of M200 was geschikt voor ruwe dekvloeren, metselwerk van scheidingswanden binnenshuis, het egaliseren van muren en het afdichten van complexe gebreken, stukadoorswerk. In de afgelopen jaren zijn deze merken uitgefaseerd vanwege slechte kwaliteit.

Nu is het minimaal acceptabele M300 (sterkte - 22,5 kg per vierkante centimeter). Het kan worden gebruikt voor metselwerk van woongebouwen, kachels, open haarden, in grootschalige bouw, renovatiewerkzaamheden, gietvloeren, funderingen, voor vermenging met betoncomponenten. Hij neemt ook deel aan de productie van constructies van gewapend beton. De producten hebben een toegestane sterkte van SNiP, ze zijn geschikt voor gebruik op verschillende tijdstippen van het jaar, ze zijn bestand tegen vocht en sulfaten en zijn handig in de vorm van een vloeibare oplossing. Maar de M300 voldoet niet aan de ideale prestaties. Let indien mogelijk op hogere merken.

М400 (32,5 kg/cm2) hoge sterkte, corrodeert niet, is bestand tegen vocht en lage temperaturen, slijtvast. Het wordt als betaalbaar en veelzijdig in kwaliteit beschouwd. Afhankelijk van de toevoegingen kan het worden gebruikt in de particuliere en grootschalige bouw. Funderingen, inclusief geprefabriceerde, evenals constructies die in contact komen met water, zijn gemaakt van puur cement van 400 merken. Hydrofobe additieven maken het geschikt voor de constructie van wandpanelen van hoogwaardige grondstoffen met additieven om stoepranden, vloeren, funderingen te maken.

M500 en M550, die vaak op één lijn worden gezet, hebben een sterkte-index in het bereik van 42,5-52,5 kg/cm2. Deze cementsoorten zijn zeer goed bestand tegen atmosferische invloeden, zijn niet bang voor water, vorst, temperatuurwisselingen, sulfaten, krimpen bijna niet en zijn gemakkelijk in gebruik. Ze worden gebruikt voor de vervaardiging van hoogwaardige geprefabriceerde constructies van gewapend beton.

Cement М600 (52,5-62,5 kg / cm2) voornamelijk gebruikt onder ongunstige omstandigheden voor herstelwerkzaamheden in noodsituaties. Het heeft verbeterde eigenschappen ten opzichte van de M500. Voor privégebruik is het niet nodig om dit zeer duurzame en snel uithardende materiaal te gebruiken. Je kunt jezelf beperken tot M400-550. Het is bestand tegen alles, van het bouwen van de fundering voor een huisje met twee verdiepingen tot het plaatsen van een open haard in dit huisje. M700 - M1000-merken verwijzen naar puur professionele materialen.

Opslag

Er zijn verschillende manieren en opties om droog cement op te slaan:

- Thuis. Het is zeker niet de meest betrouwbare manier om het materiaal geschikt te houden voor constructie en reparatie. Een veelgemaakte fout is om te denken dat een warme woonruimte zo droog is dat cement extra bescherming nodig heeft. Dit geldt met name voor ambachtelijke verpakkingen. Zelfs in huis kan er te veel luchtvochtigheid zijn, waardoor het cement een deel van zijn eigenschappen verliest.En als er water op komt, begint het in de verpakking te klonteren. Ook wordt de operationele toestand beïnvloed door interactie met zuurstof. Het is een katalysator voor veel elementen. Het effect op cement vermindert ook de kwaliteitskenmerken.

- Buiten. Hier zijn alle gevaren duidelijk: de impact van omgevingsfactoren kan het materiaal in minder dan zes maanden bederven. Natuurlijk zal het niet ophouden een stroperige substantie te worden wanneer water wordt toegevoegd, tenzij het de hele zak stolt, maar slechte opslagomstandigheden beïnvloeden de belangrijkste kwaliteit van het materiaal - zijn activiteit. Dit zijn de daadwerkelijke hechtingseigenschappen en merkconformiteit. In het beste geval zal bedorven cement 10-15% verliezen, en in plaats van M300 zal het zich in bedrijf gedragen als een ongeschikte M200.

- In het voorjaar en de zomer. In het warme seizoen wordt cement bedreigd door hoge luchtvochtigheid, blootstelling aan ultraviolette straling door direct zonlicht en het risico van een broeikaseffect onder polyethyleen.

- Winter-herfst er is kans op regen en voor sommige mengsels zijn strenge vorst en temperatuurschommelingen schadelijk. Zelfs voordat het in een slurry verandert, verliest cement al zijn nuttige eigenschappen.

- In zakken (papier of propyleen). Zowel papier als polypropyleen kunnen vocht doorlaten, dus elke container heeft extra bescherming nodig.

- In massa. De meest problematische optie voor langdurige opslag. Bulkcement is een droog poeder dat in verzegelde containers aan de koper wordt geleverd en vervolgens eenvoudig op één hoop wordt gegoten zonder enige opslagcontainer. Je hebt er een speciale benadering voor nodig en het is beter om dergelijk cement helemaal te bestellen vlak voor het begin van de bouw of reparatie.

De geschatte houdbaarheid van cement onder gunstige omstandigheden is 1,5-2 jaar. Om ervoor te zorgen dat het zijn belangrijke eigenschappen niet verliest met verschillende opslagmethoden, is het belangrijk om de aanbevelingen van professionals op te volgen. Het is raadzaam om cement direct voor gebruik aan te schaffen in de hoeveelheid die voor verschillende toepassingen zal verdwijnen.

Als om de een of andere reden de bouwwerkzaamheden werden onderbroken en het cement in een klein volume bleef, kan het thuis worden bewaard. Een geschikte ruimte moet droog zijn, uit de buurt van ruimten waar constant water wordt gebruikt (geen balkon of loggia, geen kelder) en geventileerd. Van tijd tot tijd moeten de zakken worden omgedraaid, zodat het cement niet aankoekt. Instabiele verpakkingen kunnen worden beschermd met zware bouwafvalzakken (van PVC-folie). Overvullen is niet aan te raden als de houdbaarheid langer is dan 6 maanden, omdat in de open lucht chemische reacties plaatsvinden. De kamertemperatuur mag niet hoger zijn dan 20-25 graden om het broeikaseffect in de verpakking te voorkomen. Condensatie kan ook het materiaal bederven.

Het is lastig om een grote voorraad materiaal in een woonwijk te plaatsen, dat zal de straat op moeten.

Om het tegen vocht te beschermen, hebt u het volgende nodig:

- kies de meest droge plaats;

- bedek de basis (grond, vloer) met PVC-folie in één laag zodat de stof geen vocht uit de grond opneemt;

- houten pallets erop zetten. Het is raadzaam om pallets te behandelen met een primer en lak of verf, aangezien hout ook zeer absorberend is. In de toekomst zullen ze meer dan eens van pas komen op de boerderij;

- spoel elke zak terug met huishoudfolie;

- plaats in extra sterke vuilniszakken voor 120 liter, sluit bovenaan af met montagetape;

- isoleren met oude kleding, hooi of zaagsel;

- plaats onder een schuur of in een bijgebouw. In deze vorm blijft het cement meerdere seizoenen bewaard zonder zijn eigenschappen te verliezen.

Een nuance is belangrijk: hoe hoger de activiteit van het cement, hoe sneller het verloren gaat.

Bulkcement wordt opgeslagen in zogenaamde cementputten. Het organiseren ervan kost veel tijd en moeite. Het is noodzakelijk om een diep gat te graven, de muren te versterken zodat ze niet afbrokkelen, zorg te dragen voor verschillende lagen waterdichting en hoogwaardige thermische isolatie en een luifel te organiseren.Minerale wol, folievellen en PVC-folie voor deze doeleinden kosten niet minder dan een nieuwe partij cement, daarom worden bulkbouwmaterialen niet vooraf gekocht.

Sollicitatie

Met behulp van cement worden veel constructie- en reparatietaken opgelost. In sommige gevallen is het op zichzelf effectief en in sommige gevallen vormt het een symbiotische substantie met aanvullende componenten of wordt het zelf onderdeel van het bouwmengsel.

Veelvoorkomende toepassingen voor cement:

- Het gieten van de fundering voor een woonhuis of garage. Het wordt niet in zijn pure vorm gebruikt vanwege het te grote gewicht. Om dit te doen, wordt het geïntroduceerd in een betonsamenstelling waarin droog alluviaal zand, steen of steenslag, ASG, water is. Cement speelt hierbij de rol van bindmiddel en elastische component.

- Vullen van de dekvloer. Het is essentieel in bijna elke kamer. Bij een relatief vlak ondervloeroppervlak zonder gebreken en grote hoogteverschillen kan een dunne cementdekvloer van 30-40 mm achterwege blijven. Voor meer problematische gebieden wordt het in twee lagen gebruikt. Ook kunt u met behulp van cement een hellende dekvloer maken in ruimtes waar een afvoer nodig is, of de contouren van een met water verwarmde vloer vullen om schade aan het systeem door temperatuurverschillen in de leidingen te voorkomen. Het is belangrijk om zuurbestendig cement en cement-zandmengsels voor dekvloeren te gebruiken.

- Productie van gewapende betonconstructies en geprefabriceerde funderingen, vloeren en wandelementen van het huis. Hier is spancement nodig.

- Bouw van constructies in water, wegenbouw, bouw van bruggen, tunnels, woongebouwen met meerdere verdiepingen.

- Metselwerk. In dit geval speelt vloeibaar cement de rol van mastiek, verbindende stenen, blokken, natuurlijke en decoratieve steen en ander legmateriaal. Metselwerk wordt niet alleen gebruikt voor de constructie van scheidingswanden en wanden in de kamer, maar ook voor de constructie van open haarden en kachels. In de laatste twee gevallen is vuurvast cement nodig, niet lager dan M400.

- Bepleisteren en egaliseren van plafonds en wanden binnen en buiten het pand. Een oplossing van fijn verdeelde kalksteen met toevoeging van gipscement probleemgebieden, waardoor ze geschikt zijn voor decoratieve afwerking. Omdat het proces lang is, wordt PVA-lijm toegevoegd aan de voltooide compositie, wat de verdamping van vocht vertraagt en de hechting aan het werkoppervlak verbetert.

- Waterdicht maken. Op de cementmortel kan een plaat isolatiemateriaal worden "geplant", zodat deze niet gaat drijven bij het storten van de dekvloer.

- Vervaardiging van straatstenen en andere decoratieve artikelen. Hier wordt gekleurd cement met hoge esthetische kwaliteiten gebruikt.

- Organisatie van tuinpaden met behulp van een wapeningsnet.

- Voor het blinde gebied. Deze structuur speelt de rol van het verwijderen van vloeibare sedimenten en smeltwater uit het gebouw. In dit geval wordt 30-40% van de componenten van de bulkfractie van het type geëxpandeerde klei, gebroken baksteen, slak aan het cementmengsel toegevoegd.

- "Strijken". Het werkt als een beschermende "schil" op het betonnen oppervlak. Een dunne laag vloeibaar cementmengsel wordt aangebracht en na uitharding wordt het glad gewreven.

- Decoreren. Cement vervangt perfect gips voor het maken van sculpturen, park- en tuindecor in de vorm van bloembedden, potten en bloempotten.

Zie de volgende video voor hoe cement wordt gemaakt.

De reactie is succesvol verzonden.