Waar is cement van gemaakt?

Het woord cement is bij iedereen bekend. Zelfs degenen die nog nooit in de bouw hebben gewerkt, weten dat cement nodig is voor mortel in metselwerk, dat het het hoofdbestanddeel is van producten van gewapend beton. Maar weinig mensen weten waar cement van gemaakt is.

Eigenaardigheden

Cement is alomtegenwoordig. Het wordt niet alleen gebruikt bij de constructie van allerlei soorten gebouwen. Bij restauratie- en reparatiewerkzaamheden kunt u niet zonder. Er is nog geen vervanging voor cement. Dit rechtvaardigt de relevantie ervan.

De basis van het bouwmateriaal zijn anorganische bindmiddelen. Cement is essentieel bij de productie van paneelplaten. Hiervan worden gips- en metselmortels gemaakt. Bij de samenstelling van beton wordt cement een van de belangrijkste plaatsen toegewezen.

In principe is cement een fijn poeder. Het belangrijkste kenmerk van de poedermassa is dat deze bij interactie met water geleidelijk begint uit te harden. Het proces van interactie van twee componenten (cement en water) eindigt met de vorming van een vaste massa, vergelijkbaar in hardheid met natuursteen.

Met overtollig vocht wordt een sterke structuur gevormd. De reactie vindt zowel in de open lucht als in water plaats. Na uitharding behoudt het cement nog lang zijn sterkte.

Eigendommen

De fysieke kenmerken van cement zijn afhankelijk van verschillende factoren.

De belangrijkste zijn:

- soorten additieven;

- de mate van malen;

- samenstelling.

De fijnheid van de maling van het cement beïnvloedt de sterkte en de tijd die nodig is voor het uitharden. Fijn slijpen zorgt voor meer sterkte en snellere uitharding.

Hoe fijner de poederdeeltjes, hoe sterker het beton, hoe sneller het hardt. De kosten van het materiaal zijn ook afhankelijk van de mate van slijpen.

Om de fijnheid van het malen te bepalen, wordt een speciale zeef met de kleinste cellen tot 80 micron gebruikt. Bij het bereiden van een mortel uit te fijngemalen cement is meer water nodig. Dit nadeel wordt geëlimineerd door deeltjes van verschillende groottes te mengen: groot en klein. Stofkorrels van 80 micron worden als groot beschouwd en als klein - 40 micron.

Cement heeft de volgende eigenschappen:

- kracht;

- corrosieweerstand;

- vorstbestendigheid;

- vraag naar water;

- uithardingstijd (uitharding).

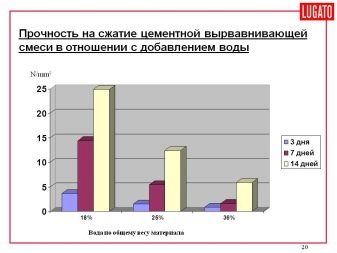

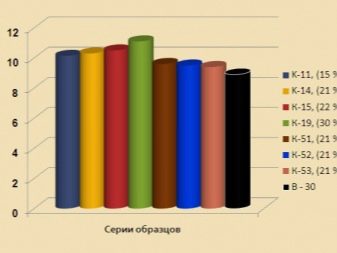

Kracht

Deze indicator is afhankelijk van het merk. Bepaal de sterkte-eigenschappen door compressietests uit te voeren. Ervaren blanco wordt tijdens de maanmaand - 28 dagen onder belasting gehouden. Na het testen van het monster krijgt het cement een passende aanduiding. De sterkte wordt gemeten in MPa.

Cementsoorten 300 - 600 zijn geschikt voor huishoudelijk gebruik. Voor producten die speciale sterkte vereisen, worden hogere kwaliteiten gebruikt - 700 of zelfs 1000.

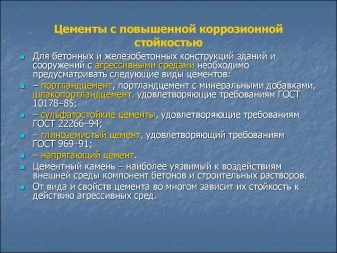

Corrosieweerstand

Producten van gewapend beton onder invloed van water en andere vloeibare media beginnen te corroderen. De negatieve impact wordt op verschillende manieren geëlimineerd. U kunt bijvoorbeeld de samenstelling wijzigen, hydroactieve stoffen aan het poedermengsel toevoegen. De aanwezigheid van specifieke stoffen voorkomt het optreden van schadelijke chemische reacties.

Corrosiebestendigheid neemt toe met het gebruik van polymeeradditieven. Hierdoor wordt de microporositeit verminderd en de duurzaamheid van producten verhoogd.

Pozzolaancement heeft de grootste corrosiebescherming.Daarom wordt het gebruikt voor de constructie van constructies die worden gebruikt in omstandigheden met een hoge luchtvochtigheid.

Vorstbestendigheid:

Een van de belangrijkste indicatoren voor de kwaliteit van cement is het vermogen om een betonproduct herhaaldelijk te bevriezen en te ontdooien.

De cementsteen bevat microporiën die water bevatten. Bij bevriezing kan water met 8% in volume toenemen.

Herhaaldelijk invriezen en vervolgens ontdooien door de jaren heen leidt tot de vernietiging van de structuur van de steen, tot het verschijnen van scheuren.

In de bouw wordt geen cement zonder toevoegingen gebruikt. Aan verschillende kwaliteiten worden componenten toegevoegd die het cement het vermogen geven om temperatuurveranderingen te weerstaan.

Bij het maken van beton worden luchtbelvormende additieven opgenomen. De kleinste luchtbellen worden gelijkmatig in het betonnen lichaam verdeeld, wat het probleem van bevriezing en uitzetting van water oplost.

Watervraag

Dit is de hoeveelheid water, uitgedrukt in procenten, die nodig is om de optimale consistentie van voegmortel te verkrijgen.

In een oplossing met de nominale dichtheid van water, zoveel als het cement in zichzelf kan bevatten. In Portland-cement ligt deze waarde bijvoorbeeld in het bereik van 22-28 procent.

Beter beton wordt verkregen uit cement met een lage waterbehoefte.dan die met een hoog tarief. In het eerste geval zijn de producten bestand tegen extreme temperaturen. In het tweede geval heeft beton een verhoogde porositeit en is het helemaal niet geschikt voor constructie. Dergelijk cement wordt gebruikt voor de productie van hekken of drainagestructuren van gewapend beton.

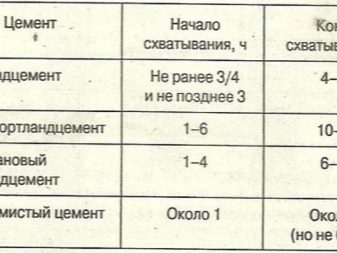

Tijd zetten

Dit is de tijdsperiode die overeenkomt met de verandering in de fysische eigenschappen van de cementslurry van de staat van plasticiteit tot de vorming van een steen.

Een oplossing die niet te snel, maar ook niet erg langzaam stolt, wordt als ideaal beschouwd. De uithardingstijd wordt geregeld door de aanwezigheid van een bepaalde hoeveelheid gips in het materiaal. Het grotere volume gips zorgt voor een snellere uitharding. Terwijl een afname van het gehalte bijdraagt aan een langere stolling van de oplossing.

Niet zo drastisch als gips, beïnvloeden de setting en andere factoren. Met name de hoeveelheid water in de oplossing en de temperatuur van de omgevingslucht in het werkgebied zijn van belang.

Volgens de norm begint Portlandcement onder normale omstandigheden na drie kwartier te harden. Het uithardingsproces moet in 10 uur zijn voltooid.

Samenstelling

Cement wordt gemaakt bij gespecialiseerde bedrijven. Cementfabrieken worden gebouwd in de nabijheid van de winningslocaties van de bronmaterialen.

Grondstoffen voor de productie ervan worden verkregen uit natuurlijke rotsen:

- fossielen van het carbonaattype;

- klei materialen.

Carbonaten hebben een amorfe of kristallijne structuur, die de effectiviteit van de interactie van het materiaal met andere componenten tijdens het bakproces bepaalt.

Carbonaatgesteenten zijn onder meer:

- krijt;

- mergel (mergelkalksteen);

- kalksteen, inclusief schelpgesteente;

- gesteenten van het dolomiettype.

Kleimaterialen zijn afzettingsgesteenten. Ze hebben een minerale basis en zijn begiftigd met plasticiteit en met overmatig vocht kunnen ze in volume toenemen. Bij de droge productiemethode worden kleimaterialen gebruikt.

Kleirotsen zijn onder meer:

- klei;

- leem;

- op klei gebaseerde schalie;

- löss.

Naast grondstoffen worden corrigerende additieven gebruikt bij de productie van cement.

Ze worden verkregen uit fossielen, waaronder:

- apatiet;

- aluminiumoxide;

- vloeispaat;

- silica.

De volgens een bepaalde technologie geïntroduceerde additieven verbeteren de kwaliteit van het beschreven materiaal.

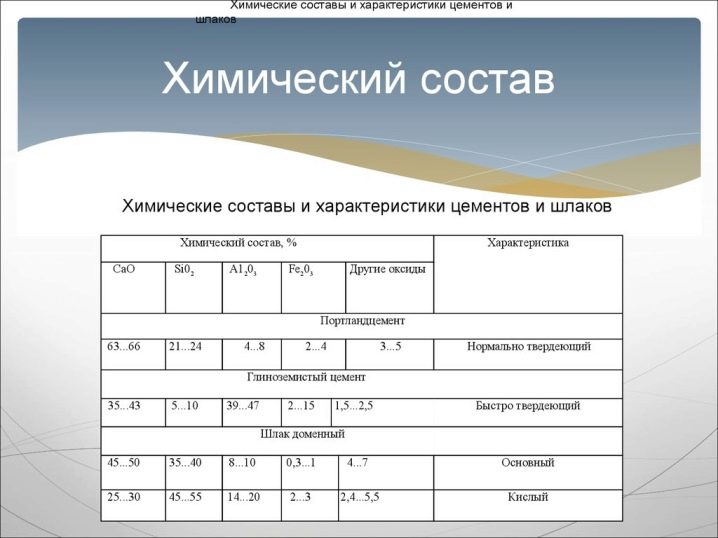

De samenstelling van het cement is afhankelijk van de vereiste eigenschappen, die worden bepaald door de graad die aan het materiaal wordt toegekend.

Het meest populaire Portland-cement bestaat uit:

- 60% kalk;

- 25% siliciumdioxide;

- 10% ijzer- en gipsoxiden;

- 5% aluminium (aluminiumoxide).

Bij verschillende merken is het percentage grondstoffen anders, net als de samenstelling zelf. Slakken Portlandcement bevat bijvoorbeeld slakken. Kwantitatieve verhoudingen kunnen ook variëren met de eigenaardigheden van de gekozen technologie voor de vervaardiging van bouwmateriaal.

Voor elk merk cement en voor elke productiemethode blijven kalksteen en klei ongewijzigde componenten. Bovendien is kalksteen altijd drie keer meer dan klei. Deze verhouding draagt bij aan de productie van hoogwaardige klinker, waaruit cement wordt gemaakt.

In de industrie worden de volgende componenten gebruikt voor de productie van cement:

- klinker;

- gips;

- speciale toevoegingen.

Klinker is het belangrijkste bestanddeel van cement. Het bepaalt de sterkte-eigenschappen van het uiteindelijke materiaal. De klinker komt in de vorm van korrels in het productieproces. De diameter van de korrels varieert tussen 10-60 mm. De warmtebehandeling van het onderdeel wordt uitgevoerd bij een temperatuur van ongeveer anderhalfduizend graden.

De hoeveelheid gips wordt bepaald door de ingestelde uithardingstijd. In de basisversie wordt gips in de vorm van een poeder in het cement opgenomen in een volume van 6%.

Supplementen kunnen specifieke eigenschappen versterken. Met hun hulp krijgt cement extra eigenschappen, waardoor de mogelijkheden aanzienlijk worden uitgebreid.

Productiestadia van cementproductie

Eerst worden kalksteen en klei gemengd in een 3/1 verhouding. Het mengsel wordt vervolgens op hoge temperatuur gebakken. Als resultaat wordt een uitgangsmateriaal voor de cementproductie gevormd. Het wordt klinker genoemd. Korrelige klinker wordt naar kogelmolens gestuurd om te malen.

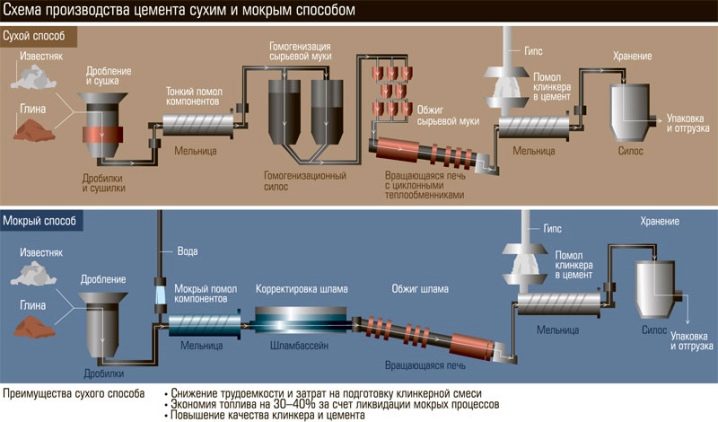

Er zijn drie manieren om cement te maken.

Afhankelijk van de productietechnologie kan dit zijn:

- nat;

- droog;

- gecombineerd.

De verschillen zitten in de bereidingswijze van de grondstof.

In overeenstemming met de natte technologie wordt krijt gebruikt in plaats van kalk. Het wordt gemengd met klei en andere ingrediënten met toevoeging van water. Het resultaat is een lading met een vochtgehalte van 30 tot 50 procent. De batch wordt tijdens het bakken omgezet in klinkerballen.

Droge technologie verkort het productieproces, omdat de twee bewerkingen (drogen en malen) in één worden gecombineerd. De resulterende lading wordt poederachtig.

Bij verschillende ondernemingen wordt de gecombineerde methode op verschillende manieren gebruikt. In sommige gevallen wordt eerst een droge batch verkregen en vervolgens bevochtigd. In andere gebruiken ze geen natte, maar een halfdroge methode met een lage luchtvochtigheid van niet meer dan 18%. In beide gevallen wordt geschoten.

Keer bekeken

Er zijn veel verschillende varianten van cement. De meest bekende is Portlandcement.

Andere materiaalopties zijn behoorlijk populair:

- slakken;

- puzzolaan;

- aluminiumhoudend;

- uitbreiden.

Portlandcement wordt geproduceerd in verschillende kwaliteiten: 400, 500, 550, 600. Mortels worden gemaakt van M400-cement.

Er is vraag naar hogere kwaliteiten bij de vervaardiging van constructies van gewapend beton, evenals bij het maken van betonproducten met hoge sterkte.

Wit portlandcement wordt gekenmerkt door een fijne maling. De samenstelling omvat ijzerarme klinker-, gips- en dolomietadditieven. Verschilt in hoge sterkte en weerstand tegen atmosferische neerslag. Witte Portland-cementproducten hebben een esthetische uitstraling. Het wordt gebruikt bij de vervaardiging van zelfnivellerende vloeren, decoratieve elementen en bij de aanleg van wegen. Het is de basis voor gekleurd cement.

Portlandsulfaatbestendig cement wordt gebruikt bij de vervaardiging van palen, steunen voor bruggen, waterbouwkundige constructies, overal waar sprake is van herhaald bevochtigen en drogen van constructies, waar constructies worden blootgesteld aan bevriezing en ontdooiing.

Het belangrijkste doel van slakkencement is om betonproducten te maken voor constructies die zich onder de grond en onder water bevinden.

Pozzolaancementen zijn nodig bij de bouw van dammen, waterbouwkundige constructies voor rivieren en verschillende ondergrondse verbindingen, omdat ze bestand zijn tegen de effecten van zoet water.

Alumina zijn niet bang voor zeewater, daarom maken ze deel uit van producten van gewapend beton die in contact komen met zout water. Kan worden gebruikt voor het dringend dichtstoppen van putten, inclusief oliebronnen; bij het betonneren in de winter; voor het repareren van scheuren in rotsen.

Het mooie van expanderende cementen is dat wanneer ze uitharden, ze niet krimpen, maar integendeel in volume uitzetten. De volumetoename is van 0,2 naar 2 procent.

Hoe het zelf te doen?

Het is mogelijk om cement thuis te bereiden als het mogelijk is om een hoge temperatuur te bereiken om te bakken. Misschien wel het meest dat met een ambachtelijke methode kan worden verkregen, is cementkwaliteit M 200. Je hebt krijt en kaolien nodig in een verhouding van 3 tot 1. Ongeveer 5% gipspoeder moet worden toegevoegd aan de gebakken en gebroken substantie - en het cement is klaar.

Thuisproductie vereist de juiste kennis, de juiste grondstoffen, speciale apparatuur en een nauwkeurig productieproces.

Zelfs als alles is gevonden wat je nodig hebt, is het nauwelijks de moeite waard om in je eentje cement te gaan maken. Beantwoord jezelf voordat je aan het werk gaat de vraag over de geschiktheid van het proces. Het is onwaarschijnlijk dat uw werk en de gemaakte kosten lonend zijn. Hoogstwaarschijnlijk is het winstgevender om gewoon een zak kant-en-klaar cement te kopen.

Het advies

Houd er bij het kiezen van cement voor bepaalde behoeften rekening mee dat er veel variëteiten zijn. De juiste keuze in de beginfase van het werk garandeert de duurzaamheid van het gebouw. Je moet niet altijd de keuze geven aan hogere en duurdere merken. De sterkte van het product zal hierdoor niet toenemen en de kosten zijn niet te verantwoorden.

Zie onderstaande video voor het productieproces van cement.

De reactie is succesvol verzonden.