Alles over koperdraad

De meest gewone dingen, die veel worden gebruikt in technologie en het dagelijks leven, trekken zelden de aandacht. En dit is volkomen onverdiend. Alles weten over koperdraad is zelfs nuttig voor de meest gewone persoon, niet voor een ingenieur of een technicus.

Eigenaardigheden

Moderne koperdraad ziet eruit als dezelfde producten van andere metalen, vergelijkbaar met een dunne draad. Technologen spreken in dergelijke gevallen over een zeer kleine doorsnede. Meestal wordt de industriële productie van koperdraad uitgevoerd door warme of koude vervorming.... Er zijn bijna geen onzuiverheden in de samenstelling, er moet koper zijn van uitzonderlijk zuivere kwaliteiten. De huidige GOST voor koperdraad is op 1 januari 1992 in werking getreden.

Volgens de norm moet de productie worden uitgevoerd volgens de principes van de huidige technologische voorschriften. De diameters, het niveau van afwijkingen, de nabijheid van de draad en staven tot de vorm van een ovaal worden genormaliseerd. Het oppervlak van het product moet altijd schoon en glad zijn. Volgens de norm ongeldig:

- scheuren;

- gebreken zoals zonsondergangen;

- pauzes;

- gewalste platen (als de diepte de standaarddeviaties van de diameter overschrijdt).

Maar wat wel aanwezig mag zijn zonder de vastgestelde normen te schenden:

- rode plekken die achterblijven na het etsen;

- kleuring van aangetaste tonen;

- kleine insluitsels van technologische smeermiddelen.

Het is absoluut noodzakelijk om de resterende trekspanningen te verwijderen. Dit wordt bereikt door gloeien bij lage temperaturen of mechanische behandeling. Het verwijderen van dergelijke defecten is het belangrijkste onderdeel van technologieontwerp. Verstrengeling van draadrijen en het verschijnen van knikken wordt niet aanbevolen. De binding is zo gedaan dat de dichtheid van de rijen niet wordt verstoord.

Er mag slechts één stuk draad worden gebruikt voor 100% van de strengen, trommel of andere verpakking.

Eigendommen

Het belangrijkste voordeel van koperdraad is de lage soortelijke weerstand. Daarom wordt het actief gebruikt in de energiesector en de constructie van verschillende elektrische apparaten. De productie van draden wordt aanzienlijk vergemakkelijkt door de hoge ductiliteit van het metaal. Koper van hoge kwaliteit is gemakkelijk te verwerken in de modus met hoge precisie. De legeringsformule wordt in verschillende gevallen individueel geselecteerd, uitgaande van welke doeleigenschappen moeten worden bereikt. Het smeltpunt van puur koper is 1083 graden Celsius of 1356 graden Kelvin. En de dichtheid van dit metaal is 2,07 g per 1 cm3. Daarom is het niet moeilijk om de massa over de sectie te berekenen:

- met een dikte van 1,5 m². mm. - 0,0133 kg per 1 m3;

- met een doorsnede van 4 m². mm. - 0,035 kg per 1 m3;

- met een doorsnede van 6 m². mm. - 0,053 kg per 1 m3.

Soortenoverzicht

Vertind koperdraad is vrij gebruikelijk... Het komt erop neer dat het is vertind met galvaniseren. De coatinglaag kan variëren van 1 tot 20 micron, afhankelijk van de situatie. Op een specifiek product is het echter altijd hetzelfde. Tinlagen verhogen de slijtvastheid, waardoor dunnere draad dan normaal kan worden gebruikt. De levensduur van vertinde producten is veel langer dan die van ongecoate draad. Bovendien worden met een dergelijke verwerking ook de technologische basiskenmerken verbeterd. Maar het zou erg roekeloos zijn om de diameter alleen te beoordelen vanuit het oogpunt van de duurzaamheid van het materiaal.

De dikte van het product is rechtstreeks van invloed op de prijs. In veel gevallen is het dus veel voordeliger om een dunne draad te kopen met een doorsnede van 1 mm of 2 mm. Maar dit is niet altijd mogelijk.Voor de vervaardiging van draden moet ook rekening worden gehouden met het niveau van elektrische weerstand en weerstand tegen warmte. In veel huishoudelijke apparaten moet je zelfs koperen geleiders gebruiken met een doorsnede van 3 mm, 4 mm en soms meer. Het hangt allemaal af van hoe sterk de stroom door een bepaald circuit moet worden geleid.

Voor verborgen bedrading en installatie in elektrische apparaten is dikker koper nodig dan bij externe plaatsing.

Een serieus probleem voor veel doe-het-zelvers en zelfs voor industriële werkplaatsen is dat geïsoleerd koperdraad extreem duur is.... De prijs van glazuurbescherming is bijzonder hoog. Daarom verwerven ze vrij vaak "kaal" metaal en bedekken het met een laag vernisisolatie. Maar alleen getrainde specialisten of echte liefhebbers van elektrotechniek kunnen dergelijk werk aan. Zachte draad wordt verkregen door gloeien en wordt vooral gewaardeerd waar het nodig is om metaal te knopen of te buigen.

Maar zowel harde als zachte variëteiten van producten kunnen hebben:

- vierkant;

- halfrond;

- vlakke sectie (het is overbodig om te praten over een typische ronde).

Voor klinknagels

Industriële consumenten kopen vaak spoelen en trommels koperdraad om klinknagels te maken. De diameter en lengte van deze klinknagels zijn zeer verschillend. Naast puur koper gebruiken ze ook verschillende legeringen, waaronder die met fosfor. De eigenaardigheid is dat ze tijdens het vormen een basis in de vorm van een cilinder en een dop in de vorm van een halve cirkel produceren.... De grootte van de klinknagels varieert sterk en moet individueel worden gekozen. Geklonken producten zijn hol, aangevuld met een onderlegring, ontworpen voor ingrijpen of hameren.

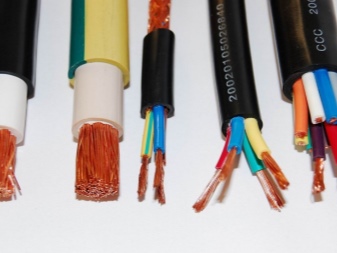

Elektrotechnisch

Met behulp van dit type draad worden netwerkdraden en kabels voor elektrische apparaten gemaakt. Het wordt ook gebruikt bij de productie van geëmailleerde draden, netwerkkabels voor het LAN-protocol. De nominale diameter van de elektrische draad kan 1,15-4,5 mm zijn. Bij verzending worden boxed coils soms vastgezet met plastic tape. Bij het verzenden van draad in stalen manden wordt er rekfolie op gewikkeld.

Voor de elektrovacuümindustrie

De draad die ervoor bedoeld is, wordt in de eerste plaats beoordeeld door een dergelijke indicator als: vacuümdichtheid... Het wordt bepaald door het vermogen van specifieke onderdelen en onderdelen om het aanzuigen van gassen en het binnendringen van andere stoffen van buitenaf te voorkomen. Daarom wordt speciale aandacht besteed aan het verwijderen van miniatuurscheurtjes en haartjes. Problemen kunnen ook worden veroorzaakt door poriën en schillen die communiceren met de externe atmosfeer. Het gebruik van metaal dat onzuiverheden bevat die schadelijk zijn voor de kwaliteit van de vacuümomgeving is absoluut onaanvaardbaar.

Daarom wordt draad voor de elektrovacuümindustrie geproduceerd met strikte concentratiecontrole:

- zink;

- cadmium;

- mangaan;

- blik;

- fosfor;

- bismut;

- antimoon en een aantal andere elementen.

Als we uitgaan van de aanwezigheid van dergelijke onzuiverheden, zullen ze tijdens de productie van verschillende producten verdampen en afzettingen vormen op de onderdelen in de vacuümholte. De grensconcentratie van alle schadelijke stoffen die kunnen verdampen tijdens de productie van vacuümapparatuur is 0,0001%. Er wordt niet alleen rekening gehouden met pure elementen, maar ook met hun oxiden, oxiden. De concentratie van legeringstoevoegingen is ook strikt gestandaardiseerd en kan in verschillende hittes binnen dezelfde reeks zeer licht variëren.

Legeringen van koper met stoffen met een hoog smeltpunt worden meestal verkregen door de poeders te mengen en vervolgens te sinteren. In ieder geval zijn er slechts drie belangrijke elektrovacuümkopersoorten - MV, MB, MVK. De aanwezigheid van zuurstof is ook genormaliseerd - niet meer dan 0,01 gew.%. Het smelten van een koper-tantaallegering wordt uitgevoerd in inductievacuümovens met minimale restdruk.

Natuurlijk kunnen alleen ervaren ingenieurs een specifieke legering en type draad kiezen.

Lassen

Hoe groot de vraag naar koperdraad vanuit de radiotechnische industrie ook is, het wordt nog steeds veel meer gebruikt bij het lassen. Omdat koper en legeringen die op basis daarvan in vloeibare toestand zijn verkregen heftig reageren met zuurstof en waterstof, worden ze alleen gebruikt in een atmosfeer van inerte gassen. De beste resultaten worden verkregen door te lassen in een omgeving van helium en argon... Maar om economische redenen gebruiken vaak stikstof - bij vakkundig gebruik blijkt het niet erger te zijn. Koperdraad wordt gebruikt bij handmatig en halfautomatisch lassen en bij volledig geautomatiseerde productie.

Conventioneel gaslassen met een dergelijke draad wordt soms ook gebruikt.... Maar dit is meer typisch voor banen die geen speciale verantwoordelijkheid vereisen. Koper is nuttig voor oppervlaktebehandelingen wanneer speciale extra eigenschappen (slijtvastheid, corrosieweerstand, enz.) aan de behandelde oppervlakken worden verleend.

In het buitenland gemaakte lasproducten zijn geëtiketteerd in overeenstemming met de AWS (VS)-norm of in overeenstemming met de EU-vereisten.

Belangrijk: het is de moeite waard om onderscheid te maken tussen kopervuller en verkoperde draad. Wanneer een naad wordt gemaakt zonder speciale eisen aan sterkte, wordt industrieel koper gebruikt (bijvoorbeeld M1-producten). Koken van constantaan, kopernikkel wordt geadviseerd met koper-nikkel-additieven. Hier nog wat wedstrijden:

- additieven op basis van koper en nikkel zijn geschikt voor brons op basis van aluminium;

- koper-siliciumdraad wordt gebruikt om te werken met silicium-koper, zink-koper structuren, evenals voor elektrisch booglassen van gegalvaniseerd staal omgeven door argon;

- koper-tindraad is nodig voor de elektrische aansluiting van brons op tinbasis in een inerte omgeving;

- messing (L60-1, L63 en andere) is nodig voor het gaslassen van messing en deklagen op staal met een verhoogde koolstofconcentratie.

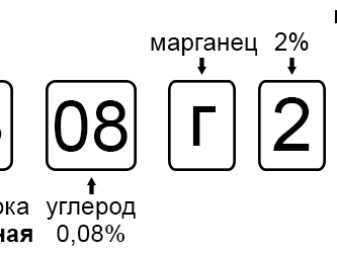

Markering

De speciale aanduidingen laten duidelijk zien waar de koperdraad voor dient:

- М1 of М1р - geautomatiseerd elektrisch lassen in een chemisch stabiele omgeving, waarbij elektroden worden verkregen;

- М2р - gaslassen van universele koperproducten;

- MSr1 - verantwoord gaslassen (evenals de productie van elektrische apparaten);

- MNZh5-1 - productie van laselektroden;

- BrAMts9-2 - handmatig lassen van sommige legeringen in een beschermende omgeving, handmatig en gemechaniseerd oplassen op staal;

- BrKh0.7 - automatisch elektrisch lassen van brons op basis van chroom onder een laag flux;

- MML - voor elektrische doeleinden en geleidende geleiders;

- MS - aanleg van bovengrondse communicatielijnen.

Waar wordt het toegepast?

Het hangt af van de metaalsoort; M1-draad kan worden gebruikt voor aarding. Het onderscheidt zich niet alleen door uitstekende elektrische geleidbaarheid, maar ook door uitstekende warmtegeleiding. Dit product buigt probleemloos. Op basis van M1-draad worden verschillende draden gemaakt voor lucht- en zeetransport, voor cryogene apparatuur. Maar elektrische ronde draad is nodig om te ontvangen:

- opwinden van elektromotoren;

- koorden;

- kabels en draden.

De hierboven in detail gedemonteerde lasdraad wordt gebruikt als verbinding van halfgeleiderelementen, tijdens het uitgloeien en verwerken van siliciumkristallen. Naast deze toepassingen is koperdraad nodig voor:

- verpletterende posten;

- klinknagels, spijkers en andere accessoires ontvangen;

- creatie van bouwconstructies en drukmachines;

- productie van apparaten voor de lichte industrie;

- productie van sieraden en decoratieve goederen;

- kettingen, ringen, armbanden, kralen maken;

- enkele medische ingrepen (alleen uitwendig!).

Hoe schoon te maken?

Zelfs de beste koperdraad is bij dagelijks gebruik onvermijdelijk bedekt met oxiden. Er kunnen zich ook andere verontreinigingen ophopen. Een zeer goede reinigingsmethode is om de draad in een oplossing van 70% azijn te leggen. In een dergelijke oplossing moet een vies voorwerp worden gekookt; de vloeistof moet zich net boven het niveau van het metaal bevinden.Het "koken" duurt 30 minuten, waarna de draad wordt gewassen met water en het oxide puur mechanisch wordt verwijderd.

Lichte vervuiling wordt verwijderd met tomatenketchup. Maar op deze manier kan je bij ernstige oxidatie niet rekenen. Het gebruik van een ammoniakoplossing (met een concentratie van 10%) wordt al lang erkend als de meest effectieve optie. Het is noodzakelijk om het onderdeel niet langer dan 10 minuten in een dergelijke oplossing te houden. Na verwerking wordt het grondig gewassen en mechanisch gereinigd.

Zie de volgende video voor informatie over het maken van spijkers of klinknagels van koperdraad.

De reactie is succesvol verzonden.