Hoe gebruik je een micrometer?

Er zijn situaties waarin u de exacte grootte van een onderdeel moet weten, tot op honderdsten of zelfs duizendsten van een millimeter. Dat zijn bijvoorbeeld instrumenten van de fijnmechanica, waarbij bijna elke micrometer belangrijk is. Hiervoor wordt het gelijknamige apparaat gebruikt, waarbij de klemtoon op een andere lettergreep valt.

Regels voor het gebruik van verschillende typen

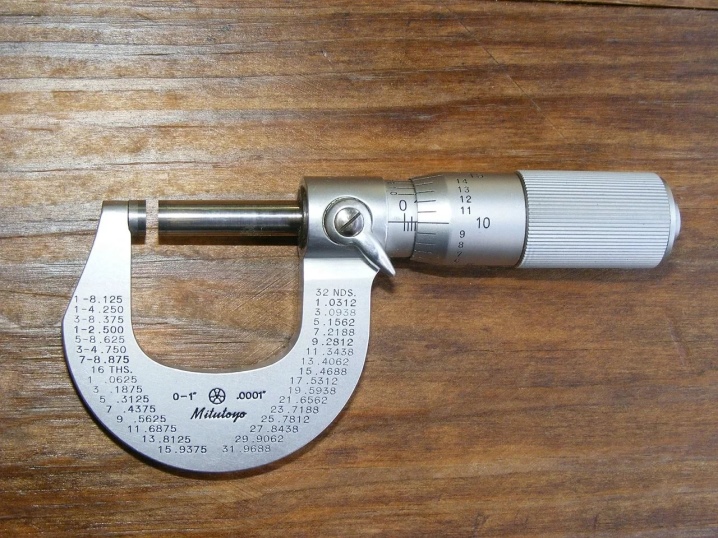

In zijn eenvoudigste vorm is een micrometer een meetinstrument met ten minste drie linialen. Een, de belangrijkste, telt hele millimeters. Met de tweede, een halve millimeter verschoven ten opzichte van de eerste, kun je de breedte (dikte, hoogte) van het onderdeel meten met een nauwkeurigheid van 500 micron. De derde, met schroefdraad, heeft een referentiepunt (nul), ten opzichte waarvan de trommel draait. Het draait rond de hoofdas van het apparaat - en heeft 50 divisies, vergelijkbaar met millimeters. In dit geval is de meetnauwkeurigheid 10 m (0,5 mm / 50 = 0,01 mm). De eenvoudigste analoge (mechanische) schroefmaat werkt op een schroefpaar, wat een micro-bankschroef is, waarin het te meten werkstuk, draad of stuk staalplaat wordt geklemd.

Apparaat

Toepassingsspecifieke schroefmaten hebben hun eigen kenmerken. Dus, een gladde schroefmaat van 0-25 mm met een mechanische of digitale meter bestaat uit de volgende onderdelen.

- beugel - een lagerelement voor een vast onderdeel;

- stop - bevestigd aan het uiteinde van de beugel en strikt loodrecht op het oppervlak van het vastgeklemde onderdeel;

- schroef - tot tientallen keren langer dan de beugel, draait op een vaste schroefbasis en staat ook loodrecht op het vastgeklemde deel; het beweegt binnen de meetzone gelijk aan 2,5-7,5 cm voor mechanische micrometers;

- stop - voorkomt dat de schroef bungelt;

- meetvoet (steel) - bevat twee grove meetschalen (nauwkeurig tot een halve millimeter); het ziet eruit als een holle cilinder waarin een paar schroeven draait, vastgehouden door speciale bevestigingsmiddelen;

- trommel - de basis voor nauwkeurige meting, die draait met de schroef en een schaal bevat voor nauwkeurige meting (tot 0,01 mm);

- ratel - beperkt de kracht die op het gemeten onderdeel wordt uitgeoefend;

- referentieonderdeel voor verificatie - gebruikt om de verkeerd uitgelijnde schroefmaat af te stellen; bij het apparaat geleverd.

Nauwkeurigheidsklasse

In het dagelijks leven is een nauwkeurigheid groter dan 0,01 mm nauwelijks bruikbaar. Maar in de productie - vooral in fijnmechanische fabrieken - en onder ambachtslieden met een smal profiel, wordt de deelprijs van 1 micron (0,001 mm) of 100 nm (0,0001 mm) als de norm beschouwd, die voornamelijk wordt bereikt op micrometers met een digitale schaal. Een nog hogere nauwkeurigheidsklasse die wordt gebruikt bij de productie van nanomaterialen die bijvoorbeeld worden gebruikt in microschakelingen - het lot is geen micrometer, maar totaal verschillende mechanismen en apparaten.

Hoe zijn andere soorten schroefmaten gerangschikt?

Alle typen schroefmaten werken volgens hetzelfde principe. Het bekendste toepassingsgebied is de identificatie van defecte onderdelen die storingen kunnen veroorzaken in de mechanismen waar ze worden gebruikt. Maar de meetnauwkeurigheid - tot 10 micron - wordt op verschillende manieren bereikt.

- In een hefboommicrometer wordt de roterende trommel vervangen door een wijzer. Het voordeel van een meetklok is een toename van de snelheid, doorvoer in het stadium van het controleren van onderdelen met een micrometer: het is niet nodig om in de divisies te kijken.

- Tellende micrometer (type horloge of wijzerplaat) - vergelijkbaar met die gebruikt in elektromechanische meters en cassetterecorders (of reel-to-reel) bandrecorders - gekalibreerd en gebruikt op dezelfde manier als de klassieke. Het draaien van getallen in de teller wordt stap voor stap uitgevoerd. Het veranderen van het ene cijfer naar het andere is verdeeld in 10 extra divisies (posities) - dankzij de tegentanden, die de meetnauwkeurigheid verhogen van tien naar één micron.

- Op digitale modellen is een bijzonder nauwkeurige sensor geïnstalleerd, met een schaalverdeling in eenheden van micron. Voordeel - meetnauwkeurigheid is 1 micron, fouten zijn praktisch uitgesloten. Zo'n product doet niet onder voor het vorige type - de metingen van het apparaat worden vrijwel onmiddellijk uitgelezen. Het is niet nodig om metingen toe te voegen - sensoren en een microprocessor voeren dit werk met succes "on the fly" uit.

- Lasermicrometers zijn qua nauwkeurigheid hoger dan digitale. De laserstraal wordt verduisterd door het onderdeel, het wordt opgevangen door een zeer nauwkeurige fotomatrix, die de resulterende straalafbuiging naar de ADC en vervolgens naar de processor en het display stuurt. De meting duurt minder dan 1 seconde.

Maar de lasermicrometer verdraagt geen schokken en trillingen en moet regelmatig worden afgesteld. Het is zelfs bij het minste stof van cruciaal belang en ze zullen de interne afmetingen van onderdelen niet kunnen meten.

Voor specifieke taken

Zeer gespecialiseerde schroefmaten hebben hun eigen kenmerken.

- De tandmeter heeft afgeknot-conische mondstukken, waarmee u de opening in de groeven, de afmetingen van de tand van een tandwiel of tandwiel kunt bepalen. Theoretisch is het mogelijk om een gewone (gladde) micrometer om te bouwen tot een codometer door speciale doppen van een bepaalde lengte op de schroef en de hiel te plaatsen. In vorm lijken ze op verzonken schroefkoppen - in het eenvoudigste geval kunnen ze van precies dergelijke schroeven worden gemaakt, vervolgens aan de hiel worden gelast en worden vastgeschroefd. Bij het meten wordt de lengte van de sproeiers afgetrokken van de lengte die door het op deze manier omgebouwde apparaat wordt gemeten. Dit voegt een extra rekenactie toe aan de metingen. Bovendien moet de originele micrometer een gangreserve van de propeller hebben, niet 2,5 cm, maar meer, bijvoorbeeld 5-7,5 cm.

Doe geen amateurvoorstellingen - het is beter om meteen een kant-en-klare micrometer-tandmeter te kopen, waarop de fabrikant zelf de schalen en nul heeft aangepast.

- De micrometer "pijp" is in trek bij medewerkers van managementkantoren. Ze meten de dikte van de buiswanden om hun slijtage te bepalen. Het heeft adapters waarmee u de diameter en dikte van de met roest bedekte buiswand kunt meten. Deze hulpstukken maken ook gedetailleerde dimensionering van stompe pijpen met variabele wanddikte mogelijk. Het is gemakkelijk om pijpen en buizen die afwijkingen van de standaard wanddikte hebben gekregen, af te wijzen met een "pijp" -apparaat in de giet- en walsfasen. De buisschroefmaat verschilt van de gebruikelijke (gladde) schroefmaat door een speciale stop (hiel), die niet loodrecht, maar evenwijdig aan de vastgeklemde buis is geplaatst. Deze sonde raakt het binnenoppervlak van de leiding puntig aan, wat zorgt voor een nauwkeurige meting. Meetacties zijn niet anders dan acties met een gladde micrometer: dezelfde schroef en rateltrommel, wanneer getriggerd, krijgt u de gewenste diameter of buiswanddikte.

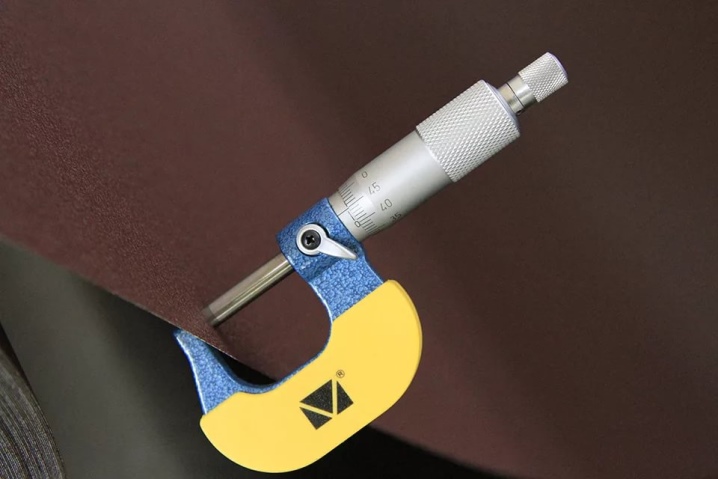

- Een plaatdiktemeter heeft een ondiepere hiel dan een conventionele micrometer, maar de schroef heeft ongeveer dezelfde diameter als de schroef van een conventioneel apparaat. De schaalverdeling is hier veel nauwkeuriger dan die van een conventioneel product. Het nietje bij de "listometer" is ver naar de zijkant uitgerekt, als een lange U-vormige buis. Nozzles voor een dergelijk apparaat worden geleverd in twee versies: smal (voor de bijbehorende onderdelen en platen) en langwerpig (meet de dikte van brede en langwerpige werkstukken).

Het wordt niet aanbevolen om platen te meten met een gewone micrometer - deze duwt ze door met zijn smalle schroef. Hier is het contactoppervlak meerdere malen groter nodig dan bij metingen van lagers en boren.

- De universele schroefmaat wordt geleverd met opzetstukken voor verschillende soorten onderdelen. Het meet zowel de diameter van de lagerkogel als de diameter van de plaat even nauwkeurig. Hij heeft een grote slagreserve van de propeller - tot 10 cm, wat hem "omnivoor" maakt: hij kan een bal, plaat, dwarsafmetingen van profielpalen en constructies meten - en zelfs de kop van een spoorrail van alle kanten meten.

- Draad - geschikt voor draad, boren, ballen en andere kleine onderdelen met een cirkelvormige doorsnede, die gemakkelijk kunnen worden gebroken door de klem van een gewone micrometer.

- Prismatisch - maakt het mogelijk om de dikte van de afdaling van het mes te meten. Het mondstuk ervoor is gemaakt in de vorm van een contour die de punt herhaalt met een helling van 30 graden. Simpel gezegd, het is een dubbele hak met hellingen. Tegelijkertijd is de schroef puntig, maar de punt is een beetje afgestompt. De set bevat opzetstukken voor een andere daalhoek, ook voor het "single-pitch" slijpen van messen, zoals grasmaaiermessen.

- Een groefmicrometer meet de diepte en diameter van gaten die in muren en steunen zijn geboord. De meting wordt uitgevoerd met behulp van een speciale intrekbare sonde met een kleine dop aan het uiteinde. Hierdoor kan de meester, zonder het gat opnieuw te overboren of opnieuw te boren, een geschikte zelftappende schroef voor hem kiezen.

- De draadmeter meet de diepte van de draad. Het omvat inschroefbare (en opschroefbare) mondstukken met taps toelopende uiteinden of met koppen met twee tanden.

- De multiscale micrometer heeft een extra schaal. Van een afstand lijkt het op een schuifmaat, maar het heeft één significant verschil. Het is als twee (drie, meer) micrometer in één - identieke, klassieke micrometrische mechanismen op een gemeenschappelijke beugel die ver naar de zijkant is verlengd. Met een gangreserve tot 10 cm meet u in één stap een werkstuk van een hoek, T-bar of railprofiel op.

Alle profielstructuren met een complexe dwarsdoorsnedevorm, die doet denken aan een letter of een eenvoudige hiëroglief, zijn ook vatbaar voor versnelde meting.

- Warmwalsen is een kenmerk van een metallurgische fabriek. Hiermee kunt u de dikte van een pas uitgehard product meten in de vorm die eraan wordt gegeven. In plaats van een schroef bevat een dergelijke inrichting een markeerwiel. De hiel is veerbelast, heeft een transversaal langwerpige (en niet ronde, zoals in een eenvoudig product) vorm. Werkingsprincipe - de micrometer wordt over een plaat of profiel gerold, zodat u defecten (spanen, kromming) op een nieuw gegoten staaf kunt detecteren.

- Binnenmaat - werkt in combinatie met de machine wanneer het onderdeel op het binnenoppervlak wordt bewerkt. De sondes, die een gladde kromming hebben en een landingsmaat die naar het einde toe afneemt, worden in het bewerkte stuk pijp of buis gestoken, of een ander onderdeel dat roteert in het bevestigingsmechanisme van de machine. Dit versnelt het werk van de keerder - het is niet nodig om het onderdeel tientallen keren uit de molen te verwijderen om er zeker van te zijn dat het onderdeel de gewenste vorm heeft aangenomen.

Wat de micrometer ook is - vraag de verkoper bij het kopen van een product om het te controleren. Een belangrijk voordeel zou zijn om de diameter of dikte van hetzelfde onderdeel te controleren met een ander, hetzelfde of soortgelijk apparaat.

Nauwkeurige controle tijdens de aankoop is de sleutel tot succesvol en langdurig gebruik van het product.

Hoe stel ik in en controleer ik op juistheid?

Dit meetapparaat is een van degenen die zonder mankeren worden gekalibreerd voordat metingen worden uitgevoerd, omdat we het hebben over microns, niet over millimeters. Als u het zonder koffer of koffer draagt, kan een onbedoelde val de nauwkeurigheid beïnvloeden. De verificatietechniek is, ondanks de schijnbare complexiteit van een beginner, heel eenvoudig. Volg een paar stappen om een conventionele mechanische micrometer van 0-25 mm op nul te stellen.

- Zorg ervoor dat het apparaat schoon is - controleer vooral de grijpvlakken op de hiel en de schroef. Om vuil en vet te verwijderen, is een schoon vel papier het meest geschikt - plaats het tussen de klemmen van het apparaat en draai de trommel totdat deze stopt.

- Draai de trommel terug.Herhaal deze stap indien nodig meerdere keren en verplaats het papier totdat de te sluiten oppervlakken vrij zijn. Aanpassing zonder deze oppervlakken te reinigen is onmogelijk - met vaste deeltjes kunt u de nauwkeurigheid niet instellen.

- Controleer of de beugel en hiel goed vastzitten. Ze mogen niet bungelen. Als dit niet het geval is, moet het instrument worden gerepareerd, waarbij de beugel weer stevig wordt vastgezet en de parallelliteit van het klemoppervlak van de schroef en de hiel opnieuw wordt ingesteld.

- Schroef de trommel helemaal in zonder het onderdeel - totdat de 3e, 4e of 5e ratel klikt. Zorg ervoor dat alle schalen precies zijn uitgelijnd met de nulmarkeringen.

- Als bijvoorbeeld de markering op de trommel niet samenvalt met nul, pas dan de basis (steel) aan door deze te draaien met behulp van de speciale sleutel die in de set is meegeleverd. De sleutel wordt gebruikt op een instrument waarin de schroef wordt vastgehouden met een extra moer of een secundaire (steun)schroef met een speciale uitsparing.

- Controleer de nauwkeurigheid van de metingen door het referentiedeel met een micrometer vast te houden - gemiddeld ook tot de 4e klik van de ratel. Hiermee kunt u het apparaat zelf kalibreren. De schroefmaat is succesvol geconfigureerd en klaar voor gebruik.

Belangrijk! Als je het apparaat laat vallen, zal het niet veel schade aanrichten. Nadat u de nulmarkeringen hebt gekalibreerd, kunt u deze opnieuw gebruiken. Deze apparaten zijn gemaakt van hoogwaardig gereedschap en roestvrij staal.

Hoe correct meten?

In de trommel van het apparaat is een ratel ingebouwd. Bij het meten van de dikte of diameter van een onderdeel is de eerste klik hoorbaar zodra deze lichtjes door de klemmen wordt ingedrukt. Dit is het "moment van de waarheid" - stop met het draaien van de trommel en tel de resulterende grootte in delen. De instructie is uiterst eenvoudig en ziet er als volgt uit:

- plaats het onderdeel tussen de schroef en de aanslag;

- draai de trommel totdat de ratel klikt.

Verder krachtig inschroeven van de trommel na het klikken op de ratel kan de schroeflijnvormige groeven van de trommel losmaken. Als deze onjuiste stap vele malen wordt herhaald, begint de micrometer met de tijd te spelen - de trommeldraad zal verslechteren. Geen van de meest nauwkeurige nulmetingen zal de betrouwbaarheid van de metingen erop onberispelijk maken, vastgesteld door de fabrikant. Met een beschadigd apparaat wordt het onmogelijk om te meten.

Voor dunne draden gemaakt van zachte metalen en legeringen - bijvoorbeeld koper, aluminium, tin, lood of soldeerdraad - zullen de micrometerpads de draad afvlakken met 0,01-0,15 mm en zal het meetresultaat onnauwkeurig zijn. Gehard staal en pobedietlegering zijn veel beter bestand tegen ratelen. Zo'n draad is zonder problemen bestand tegen herhaalde metingen, zonder een micron in diameter af te vlakken - op voorwaarde dat je hem niet verder samendrukt na de klik van de bedieningstrommel.

Kenmerken van de bepaling van indicaties

Het is ook uiterst eenvoudig om metingen van het apparaat uit te voeren. U hebt bijvoorbeeld de diameter van een gehard staaldraad gemeten, waarop, na een klik tijdens het draaien van de trommel, de volgende markeringen werden vastgesteld:

- 3 mm op de eerste liniaal;

- tussen 0,5 en 1 mm voor de tweede;

- De "spinner" is gestopt bij ongeveer 5 divisies.

Dienovereenkomstig is de diameter van uw walsdraad 3 + 0,5 + 0,05 = 3 mm 550 micron (micron). In millimeters - 3,55 mm. De volledige slag van de precisie-meettrommel is 0,5 mm.

In de onderstaande video leert u hoe u de micrometer correct gebruikt.

De reactie is succesvol verzonden.