Kenmerken van de vervaardiging van geëxpandeerde kleibetonblokken

De productie van geëxpandeerde kleibetonblokken wordt tegenwoordig op grote schaal toegepast. Maar bij een dergelijke productie is het noodzakelijk om speciale apparatuur, werktuigmachines en technologie te hebben, belangrijke verhoudingen van materialen. Als mensen weten hoe ze deze blokken met hun eigen handen kunnen maken, kunnen ze veel fouten elimineren en een product van hoge kwaliteit krijgen.

Benodigde materialen

De productie van lichtgewicht aggregaatbetonblokken begint altijd met de voorbereiding van de benodigde apparatuur. Ze kan zijn:

- gekocht;

- verhuurd of verhuurd;

- handgemaakt.

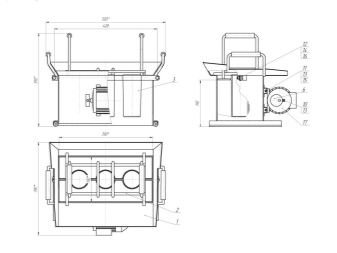

Belangrijk: zelfgemaakte apparatuur is alleen geschikt voor de eenvoudigste industrieën, voornamelijk om in hun eigen behoeften te voorzien. In alle meer complexe gevallen moet u propriëtaire eenheden gebruiken. De standaardset van installaties omvat:

- triltafel (dit is de naam van de machine voor het bereiden van de eerste geëxpandeerde kleimassa);

- betonmolen;

- metalen pallets (dit zijn mallen voor het eindproduct).

Als je geld beschikbaar hebt, kun je een vibrocompressiemachine kopen. Het vervangt met succes zowel de vormdelen als de triltafel. Daarnaast heb je een voorbereide kamer nodig. Het is uitgerust met een vlakke vloer en een extra droogruimte, gescheiden van de hoofdproductielocatie.

Alleen onder deze omstandigheden kan de optimale productkwaliteit worden gegarandeerd.

Triltafels kunnen dramatisch verschillende prestaties hebben. Extern vergelijkbare apparaten kunnen vaak 70 tot 120 productie-eenheden per uur produceren. Voor huishoudelijk gebruik en zelfs voor kleine bouwbedrijven zijn apparaten die tot 20 blokken per uur maken voldoende. Het is vermeldenswaard dat ze in de laatste twee gevallen, in plaats van een kant-en-klare machine te kopen, vaak een "legkip" maken, dat wil zeggen een apparaat dat bevat:

- een vormbak met een verwijderde bodem;

- zijdelingse vibratie-eenheid;

- handvatten voor het demonteren van de matrix.

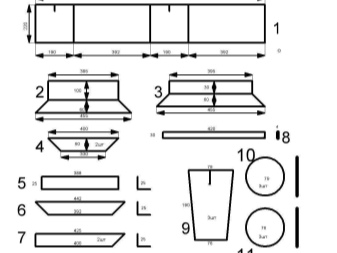

De matrix zelf is gemaakt van plaatstaal met een dikte van 0,3-0,5 cm Uit een dergelijke plaat wordt een werkstuk gesneden met een reserve van 50 mm, die nodig is voor het aanstampen. Belangrijk: de lassen worden aan de buitenkant geplaatst zodat ze de normale geometrie van de blokken niet verstoren.

U kunt de stabiliteit van een zelfgemaakte eenheid vergroten door een strip te lassen, die is gemaakt van een niet-dikke profielbuis. De omtrek is meestal bedekt met rubberen platen en de motoren van oude wasmachines met verschoven zwaartepunten worden gebruikt als een bron van trillingen.

In een professionele massieve uitvoering wordt gebruik gemaakt van betonmixers met een inhoud van minimaal 125 liter. Ze bieden noodzakelijkerwijs krachtige messen. Een merk-triltafel met niet-verwijderbare vormen is duurder, maar is gemakkelijker te bedienen dan een inklapbaar ontwerp. Alle bewerkingen op dergelijke apparatuur kunnen zonder problemen bijna volledig worden geautomatiseerd.

Ook kopen ze in serieuze fabrieken noodzakelijkerwijs serievormpallets en geven ze tienduizenden roebels uit aan hun set voor een complete productieapparatuur - maar deze kosten betalen zich snel terug.

Materiële verhoudingen

Meestal voor de productie van geëxpandeerde kleibetonmix:

- 1 aandeel cement;

- 2 aandelen zand;

- 3 aandelen geëxpandeerde klei.

Maar dit zijn slechts richtlijnen. Professionals weten dat deelverhoudingen aanzienlijk kunnen variëren.In dit geval laten ze zich leiden door het doel van het gebruik van het mengsel en hoe sterk het eindproduct moet zijn. Meestal wordt Portland-cement niet slechter voor werk genomen dan het merk M400. Door meer cement toe te voegen, wordt het eindproduct sterker, maar er moet nog steeds een bepaald technologisch evenwicht in acht worden genomen.

Hoe hoger de kwaliteit, hoe minder cement er nodig is om een bepaalde sterkte te bereiken. Daarom proberen ze altijd Portland-cement van de hoogste kwaliteit te gebruiken om de lichtst mogelijke blokken te verkrijgen.

Naast het observeren van de formele verhoudingen, moet u letten op de kwaliteit van het gebruikte water. Het moet een pH van meer dan 4 hebben; gebruik geen zeewater. Meestal zijn ze beperkt tot water dat geschikt is om te drinken. Reguliere technische, helaas, voldoen niet aan de noodzakelijke vereisten.

Kwartszand en geëxpandeerde klei worden gebruikt om het mengsel te vullen. Hoe meer geëxpandeerde klei, hoe beter het afgewerkte blok warmte vasthoudt en beschermt tegen externe geluiden. Het is noodzakelijk om rekening te houden met het verschil tussen grind en gemalen geëxpandeerde klei.

Alle fracties van dit mineraal met deeltjes kleiner dan 0,5 cm3 worden geclassificeerd als zand. De aanwezigheid ervan in het mengsel is op zich geen nadeel, maar wordt strikt genormaliseerd door de norm.

Productietechnologie

Voorbereiding

Voordat u thuis klei-betonblokken met uw eigen handen maakt, moet u optimale omstandigheden voor productie creëren. De kamer wordt geselecteerd in overeenstemming met de grootte van de machines (rekening houdend met de nodige doorgangen, communicatie en andere ruimtes).

Voor de einddroging wordt vooraf een overkapping in de open lucht voorzien. De grootte van de overkapping en de locatie worden uiteraard direct bepaald, waarbij de productiebehoefte centraal staat. Pas als alles is voorbereid, geïnstalleerd en geconfigureerd, kunt u aan het grootste deel van het werk beginnen.

Componenten mengen

Begin met het voorbereiden van een oplossing. De mixer wordt geladen met cement en er wordt wat water in gegoten. Welke wordt door de technologen zelf bepaald. Dit alles wordt een paar minuten gekneed, totdat volledige homogeniteit is bereikt. Alleen op dit moment kun je geëxpandeerde klei en zand in porties introduceren, en aan het einde - giet de rest van het water erin; een hoogwaardige oplossing moet dik zijn, maar een zekere plasticiteit behouden.

Vormproces:

Het is onmogelijk om het bereide mengsel rechtstreeks in de vormen over te brengen. Het wordt in eerste instantie in de daarvoor bestemde trog gegoten. Pas dan worden de geëxpandeerde kleibetonplaten met behulp van schone emmershovels in mallen gegooid. Deze containers zelf moeten op een triltafel liggen of op een machine met trilaandrijving worden gemonteerd. Voorheen moesten de wanden van de mallen worden gecoat met technische olie (afwerkend) om de extractie van de blokken te vergemakkelijken.

Op de vloer wordt fijn zand gegoten. Hiermee kunt u de hechting van gestort of verspreid beton uitsluiten. Het vullen van de formulieren met de oplossing moet gelijkmatig worden uitgevoerd, in kleine porties. Wanneer dit is bereikt, wordt de trilinrichting onmiddellijk gestart.

De cyclus wordt dan onmiddellijk herhaald totdat het volume 100% bereikt. Indien nodig worden de plano's met een metalen deksel van bovenaf naar beneden gedrukt en minimaal 24 uur bewaard.

Drogen

Wanneer de dag verstrijkt, zijn de blokken nodig:

- uittrekken;

- verspreid over een buitenruimte met behoud van een opening van 0,2-0,3 cm;

- 28 dagen drogen totdat de standaard merkkenmerken zijn bereikt;

- op gewone metalen pallets - draai de blokken tijdens het hele proces om (dit is niet nodig op een houten pallet).

Maar in elke fase kunnen er enkele subtiliteiten en nuances zijn die een gedetailleerde analyse verdienen. Dus als geëxpandeerd kleibeton zo droog mogelijk nodig is, wordt water vervangen door "Peskobeton" en andere speciale mengsels. Het uitharden van het materiaal, zelfs bij gebruik van een trilpers, duurt 1 dag.

Voor zelfbereiding van geëxpandeerde kleibetonblokken op ambachtelijke wijze nemen ze:

- 8 aandelen geëxpandeerd kleigrind;

- 2 aandelen geraffineerd fijn zand;

- 225 liter water voor elke kubieke meter van het resulterende mengsel;

- 3 extra zandaandelen voor het voorbereiden van de buitenste getextureerde laag van producten;

- waspoeder (om de plastische eigenschappen van het materiaal te verbeteren).

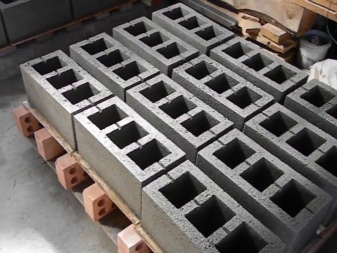

Het gieten van geëxpandeerd kleibeton thuis wordt uitgevoerd met behulp van helften van planken in de vorm van de letter G. De dikte van de boom mag niet meer dan 2 cm zijn. Meestal worden in dergelijke gevallen de meest populaire blokken met een gewicht van 16 kg, afmetingen 39x19x14 en 19x19x14 cm geproduceerd. Op serieuze productielijnen kunnen de maten natuurlijk veel gevarieerder zijn.

Belangrijk: het is absoluut onmogelijk om de aangegeven hoeveelheid zand te overschrijden. Dit kan leiden tot onomkeerbare verslechtering van de kwaliteit van het product. Het ambachtelijk aanstampen van blokken gebeurt met een schoon stuk hout. Tegelijkertijd wordt het proces van vorming van "cementmelk" visueel gevolgd. Om te voorkomen dat de blokken tijdens het droogproces snel en ongecontroleerd vocht verliezen, moeten ze worden afgedekt met polyethyleen.

Kenmerken van de vervaardiging van geëxpandeerde kleibetonblokken, zie de onderstaande video.

De reactie is succesvol verzonden.